References

Services

Referenz NTN Antriebstechnik

Zuverlässigkeit im richtigen Takt beim Transport durch die Serienfertigung

Für die Montage eines modernen Automobils mit Verbrennungsmotor werden bis zu 10.000 Bauteile benötigt, die in hochautomatisierten, getakteten Fertigungsstraßen mit einer hohen Anzahl von Bearbeitungsstationen und verschiedensten Fertigungsverfahren produziert werden. Um eine hohe Wirtschaftlichkeit dieser mit millionenschweren Investitionen verbundenen Produktionsanlagen sicherzustellen, kommt dem zuverlässigen Transport der Bauteile von Station zu Station im richtigen Takt eine besondere Bedeutung zu.

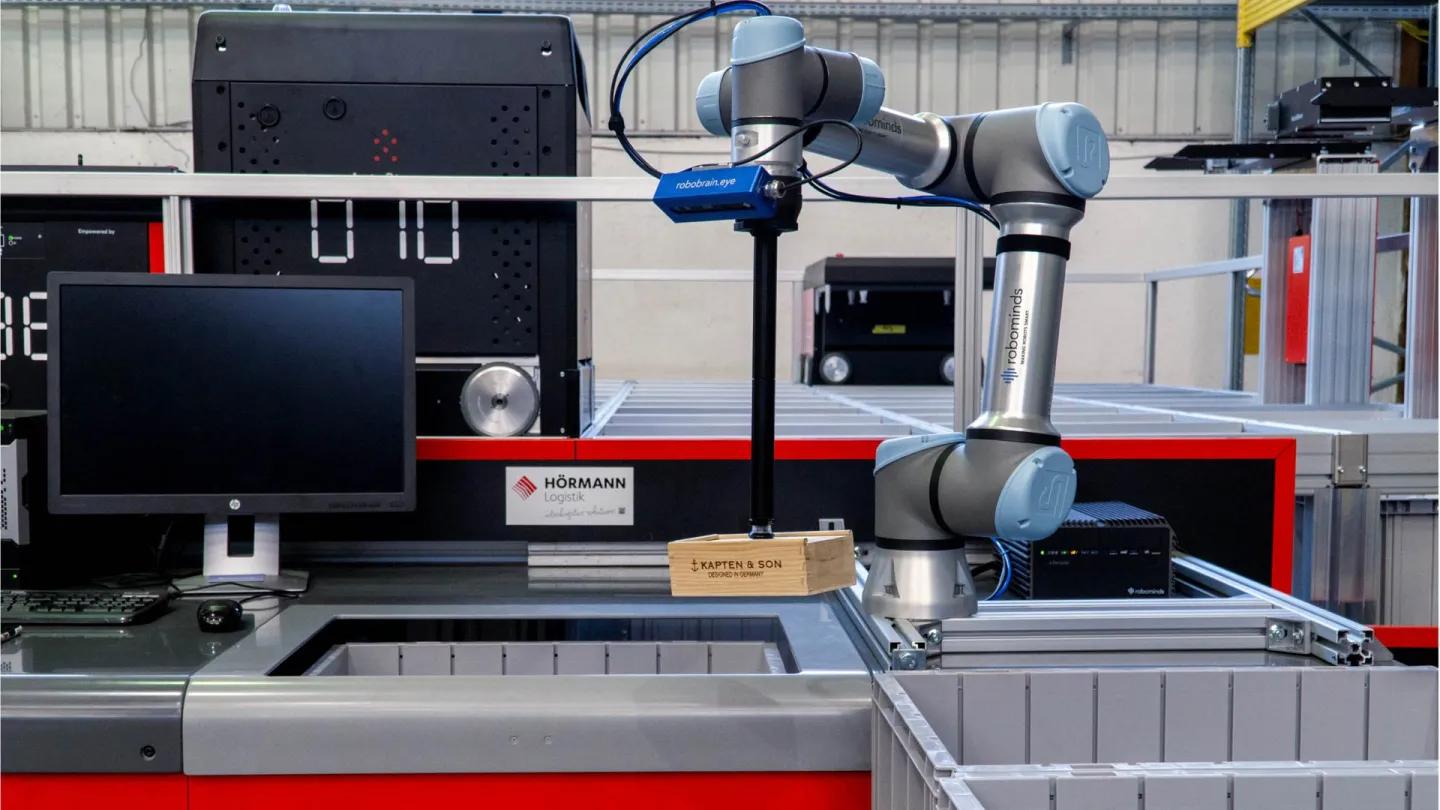

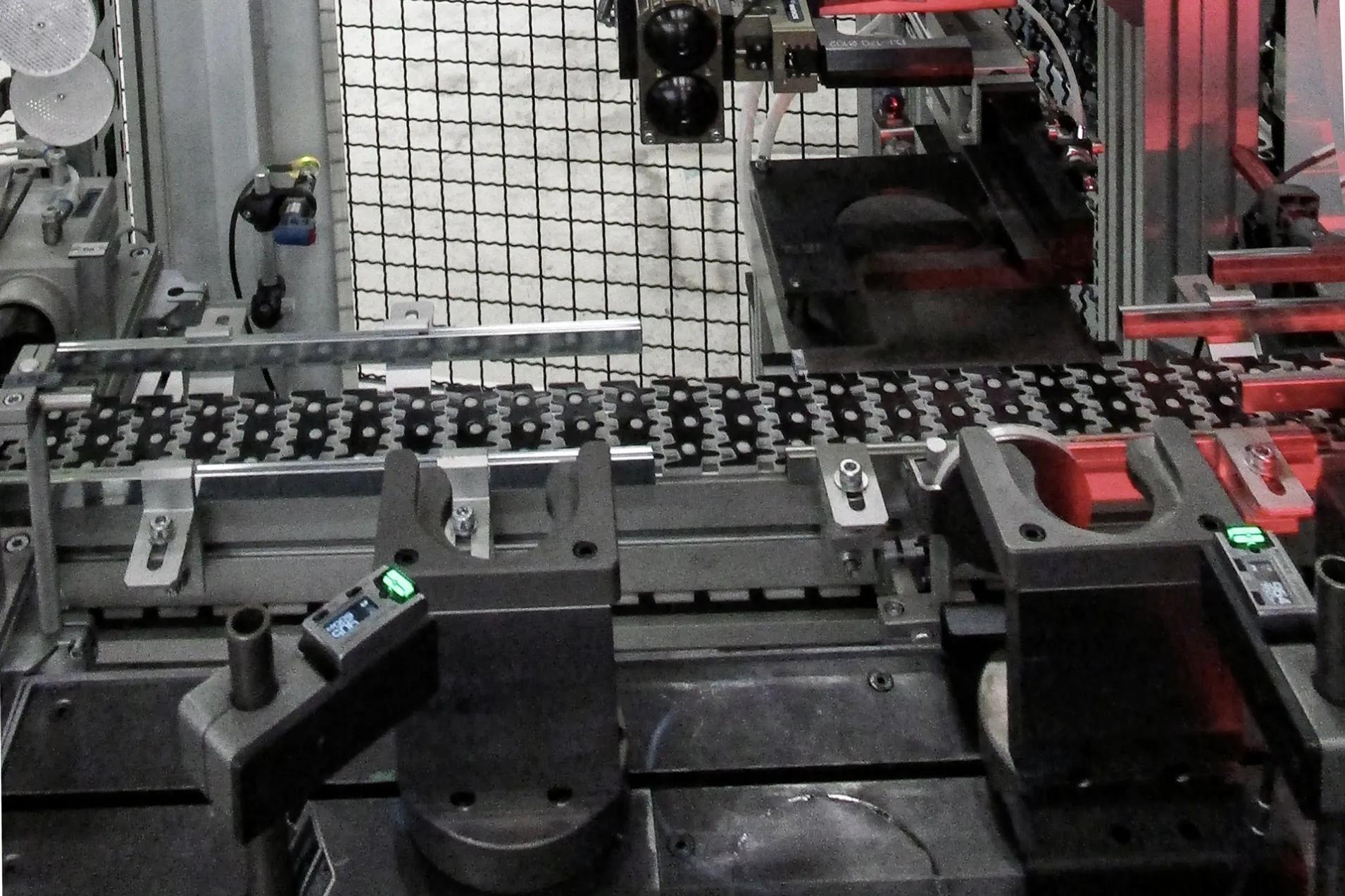

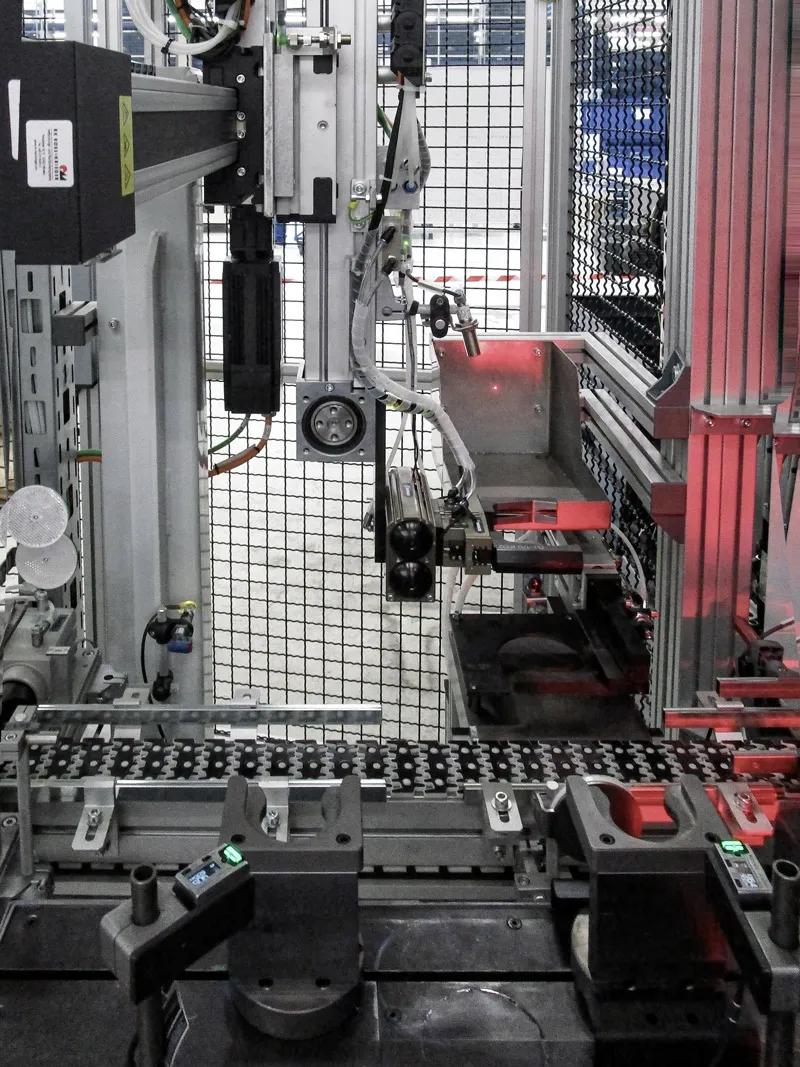

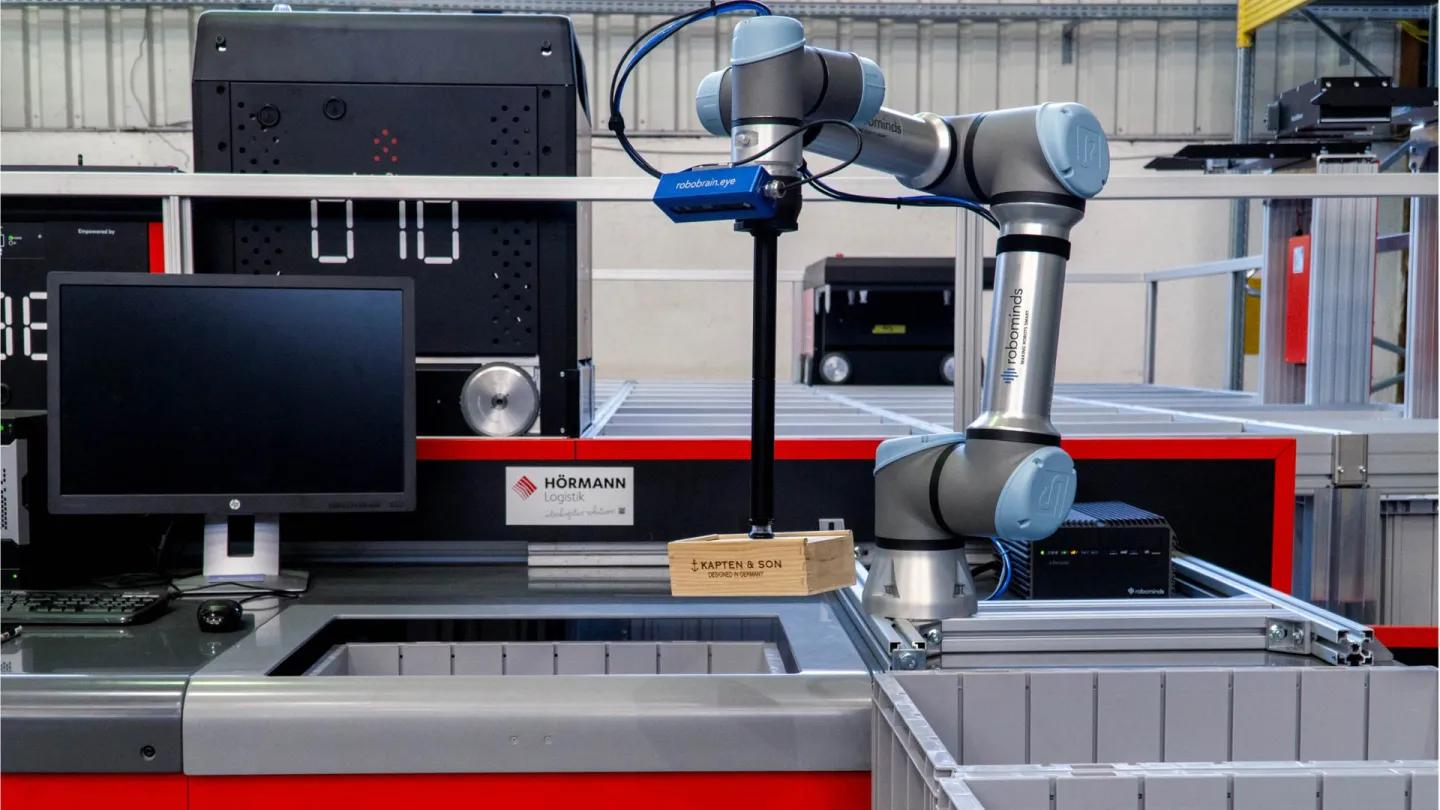

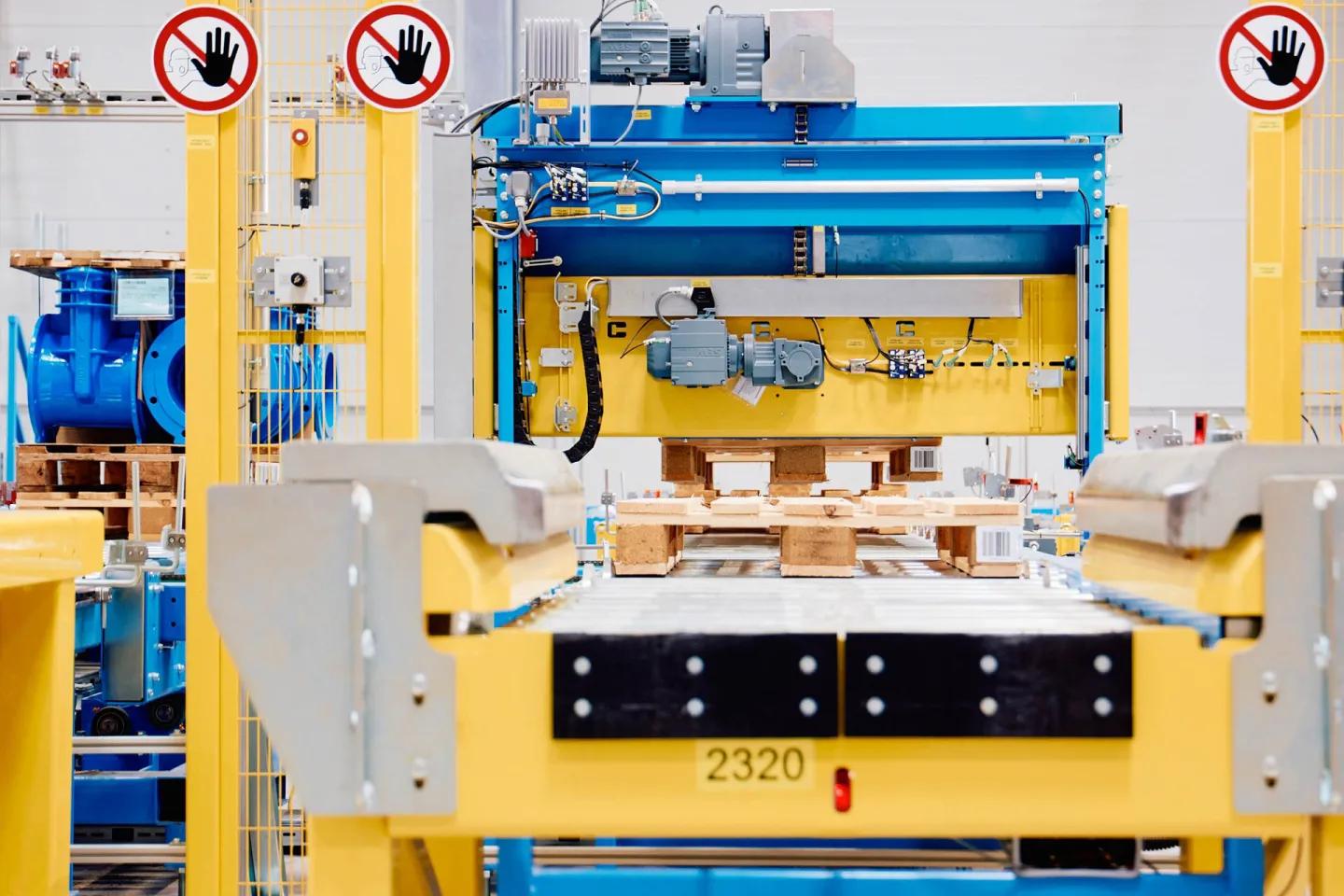

Die NTN Antriebstechnik GmbH in Gardelegen (Sachsen-Anhalt), ein Tochterunternehmen der japanischen NTN Corporation, ist ein weltweit führender Produzent von Antriebswellen für die Automobilindustrie und Zulieferer für namhafte deutsche Automobilhersteller. Im Zusammenhang mit dem Aufbau von zwei neuen Fertigungslinien beauftragte NTN die HÖRMANN Intralogistics mit der Verkettung der einzelnen Bearbeitungsstationen. In diesem Projekt waren anspruchsvolle Ziele zu realisieren: ein Linientakt von 36 Sekunden und eine Ausbringung von 800 Bauteilen je Schicht.

Schlüsselfertige automatisierte Produktionsanlagen aus einer Hand

Die HÖRMANN Intralogistics erstellte das Anlagenlayout, die mechanische Konstruktion der Verkettung sowie das Automationskonzept inklusive der Elektroplanung. Herzstück der Verkettung sind die Scharnierkettenförderer, die Beladungsportale/-stationen, die Werkstücke mit einem Gewicht von maximal 2,2 Kilogramm transportieren. Besondere Herausforderung bei der Projektierung waren die Einbindung eines Anlassofens zur Wärmebehandlung der Werkstücke und die Gewährleistung eines Fahrwegs in der Produktion durch eine Hub-/Senkstation.

Die Installation der mechanischen Komponenten, aller Schutzeinrichtungen und die Elektroinstallation wurden von der HÖRMANN Intralogistics Services GmbH durchgeführt, einer Business Unit der HÖRMANN Intralogistics.

Die Automationstechnik und die im Haus entwickelte Software sorgen für eine exakt getaktete Steuerung des gesamten Transports von Station zu Station mit einer hohen Verfügbarkeit, wobei jede Fertigungslinie über eine separate Steuerung mit einer hohen Anzahl von Schutzkreisen verfügt. Zahlreiche produktbegleitende Dienstleistungen wie die Überprüfung von elektrischen Betriebsmitteln nach DGUV 3, die Schulung des Bedienungs- und Wartungspersonals, die Inbetriebnahme der Anlage, die Begleitung beim Produktionsstart sowie die üblichen Dokumentationen, Bedienungsanleitungen und Wartungspläne ergänzen den Leistungsumfang von HÖRMANN Intralogistics.

Nach mehreren Änderungen im Teilespektrum erfolgte zu Beginn 2020 die erfolgreiche Inbetriebnahme der gesamten Produktionsanlage.

HiLIS Warehouse Management System

Optimierte Abläufe in der Detailperspektive

Unsere Warehouse Management Software HiLIS führt alle Prozesse zusammen. Lenkt man den Blick auf Teilbereiche der Intralogistik, werden zahlreiche weitere Vorteile sichtbar. Die Perfektionierung des Gesamtprozesses beginnt im Kleinen. So erreichen wir eine systemische und vollumfängliche Optimierung bis ins kleinste Detail. Die folgenden Abschnitte beleuchten sie im Einzelnen.

Der Wareneingang – Aufnahme ins System

HiLIS wickelt Wareneingänge auf Basis von sog. Avisen des ERP-Systems ab. Dabei werden angelieferte Bestände im Programm vereinnahmt. In diesem Zuge ist die datentechnische Bildung einzulagernder Ladeeinheiten durch Mitarbeiter möglich.

Unser WMS verteilt die einzulagernden Bestände in unterschiedliche Lagerbereiche, auf Basis flexibler Regelwerke. Die automatisch oder manuell abgewickelten Einlager-Prozesse folgen ausgefeilten Einlager-Strategien, die den Volumen-Nutzungsgrad des Lagers erhöhen und die Auslager- und Kommissionier-Durchlaufzeiten signifikant senken.

Vor der Einlagerung in unsere automatischen Lagersysteme werden Ladeeinheiten automatisch identifiziert und vermessen sowie bei Bedarf im Anschluss entsprechend etikettiert. Enthalten sind hierbei auch Plausibilitätskontrollen, die offensichtliche Fehler im Rahmen des Wareneingangs frühzeitig erkennen und eine entsprechende Reaktion ermöglichen. Die Vermessung vor der Einlagerung erlaubt in der Lagerverwaltung im Anschluss eine maximal raumoptimierte Nutzung aller Lagerbereiche. Da es sich beim Faktor Raum um einen der wichtigsten Kostenpunkte handelt, lohnt sich hier jeder Millimeter, der nach dem Tetris-Prinzip ausgenutzt werden kann.

Verwaltung und Bestandsführung Ihres Lagers

Unser Warehouse Management System lässt sich individuell und maßgeschneidert anpassen. Die Verwaltung manueller Lagersysteme, sowie voll automatisierter Lager- und Materialfluss-Prozesse wie beispielsweise mit AutoStore®, ist flexibel realisierbar.

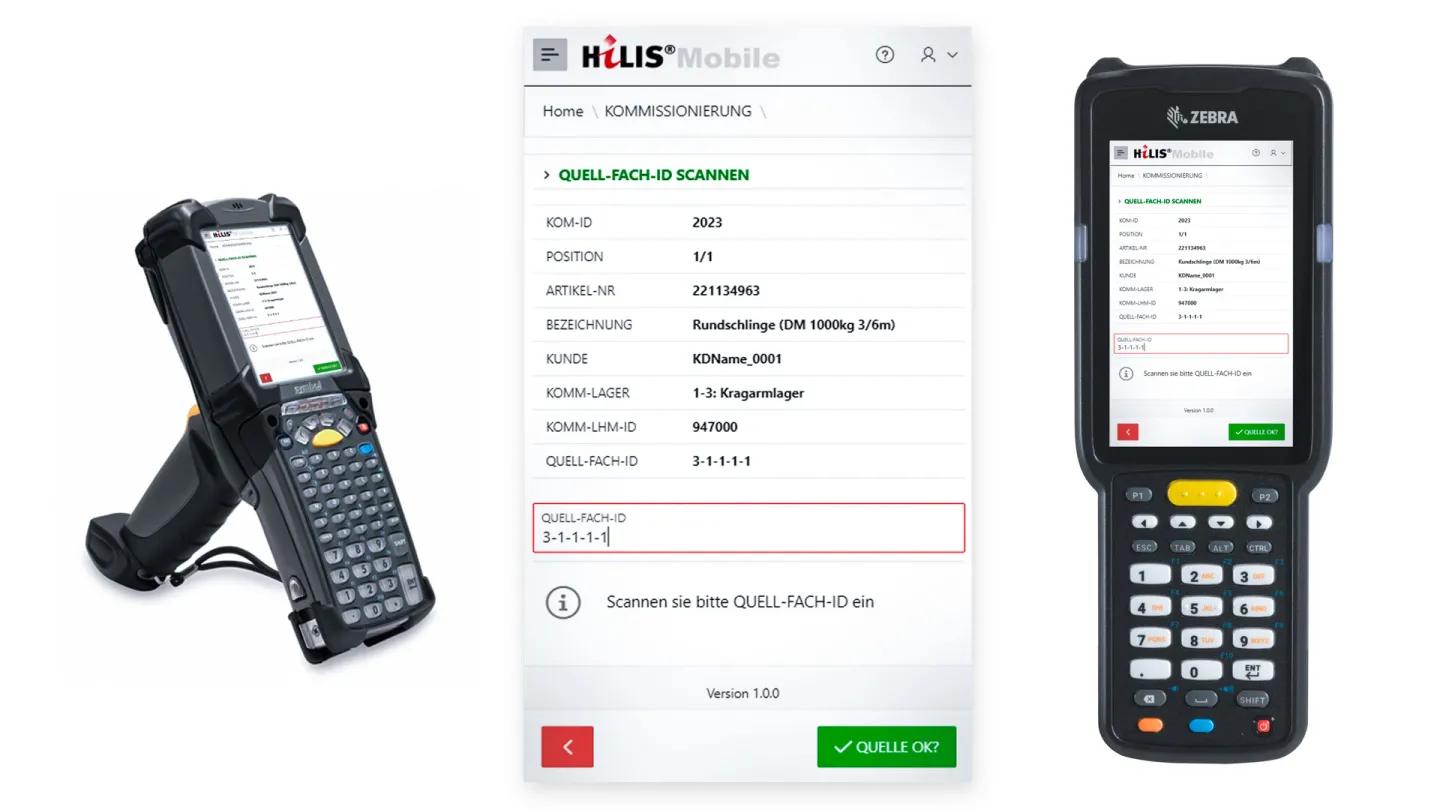

Ein besonderes Merkmal von HiLIS ist dabei, dass Endgeräte (MDE, Drucker, Wearables, Stapler-Terminals, Pick-by-Voice etc.) von unterschiedlichsten Herstellern über flexible Schnittstellen an unser WMS angebunden werden können. Dabei können im Sinne der Nachhaltigkeit auch Endgeräte integriert werden, die bereits beim Kunden im Einsatz sind.

Die Lagerverwaltung in HiLIS bietet umfassende Verwaltungsfunktionen auf Basis elementarer Bestandsattribute, wie z.B. Chargen, MHD und Seriennummern. Sie ist außerdem mandantenfähig und kann den jeweiligen Status in der Qualitätssicherung abbilden. Außerdem werden jegliche Systeme zur Bestandsreservierung unterstützt, darunter beispielsweise FIFO, LIFO und FEFO. Alle logistischen Transaktionen im Lager werden zudem archiviert und erlauben es damit im Sinne der durchgehenden Rückverfolgbarkeit, sie wenn nötig über mehrere Jahre hinweg zu dokumentieren.

Die Nachschubverwaltung arbeitet mit Zielmarken für Mindestbestände in allen vom WMS verwalteten Lagerbereichen. Auf diese Weise werden automatisch die SOLL-Bestände überwacht und bei Unterschreiten der parametrierbaren Zielmarken automatisch Nachschubaufträge nach entsprechenden Regelwerken eingelastet.

Auftragsabwicklung und Kommissionierung

Mit dem Auslager- bzw. Kommissionier-Auftrag beginnt der Weg der Ware aus dem Lager heraus. Unser Warehouse Management System HiLIS nimmt Aufträge entgegen, die es beispielsweise aus dem ERP-System, einem Webshop oder einem Produktionssteuerungssystem (MES) erreichen, und leitet die entsprechende Abwicklung ein. Hier kann die Auftragsverwaltung nach Auftragstypen, Prioritäten, vorgegebenen Bereitstellungs- und Verladezeiten und organisatorischen Abwicklungsbereichen im Warehouse flexibel steuern. Eine Splittung von Aufträgen in kleinere Pakete zur Verteilung auf mehrere Mitarbeiter ist ebenfalls möglich.

Bei der Kommissionierung sind verschiedenste organisatorische und technische Ausprägungen – auch in Kombination miteinander – umsetzbar, die sich jeweils nach Ihren individuellen Anforderungen richten. Darunter zum Beispiel:

• Person zur Ware

• Ware zur Person (wegeoptimiert)

• Pick-by-Robot

• Pick-by-Voice

• Pick-to/by-Light

• Batch- und Wellen-Kommissionierung

• Multi-Order-Picking

• mehrstufige Kommissionierung

• Negativ-Kommissionierung

Die Prozessabläufe können sowohl auf stationären als auch auf mobilen Endgeräten abgebildet werden. In den von HiLIS verwalteten Konsolidierungs-Zonen werden die aus den verschiedenen Lagerbereichen für einen Auftrag kommissionierten Positionen gesammelt.

Dieser Prozess steht für eine der Schlüsselaufgaben der Auftragsverwaltung im WMS: die zeitlich exakt abgestimmte Einlastung von Kommissionier- und Auslager-Aufträgen in die verschiedenen Lagerbereiche, sodass alle Auftragsanteile idealerweise ohne große Wartezeiten zeitgleich in der Konsolidierung eintreffen. Diese Aufgabenstellung löst das HiLIS Warehouse Management System vortrefflich mittels intelligenter Algorithmen und zusätzlicher feiner Stellschrauben, die der Kunde eigenständig nachjustieren kann.

Verpackung und Versand

Für die anschließende Verpackung und Erzeugung von Packstücken bietet HiLIS bewährte Prozessabläufe mittels intuitiver Benutzeroberflächen. Die Prozessabläufe können sowohl auf stationären als auch auf mobilen Endgeräten abgebildet werden: von der Buchung in Versandkartons oder auf Großladungsträger über den Druck von Packlisten, Lieferscheinen und Versandetiketten bis hin zu kundenspezifischen Verpackungsvorgaben und Value-added Services werden alle typischen Ausprägungen des Verpackungsprozesses vom WMS funktional abgedeckt.

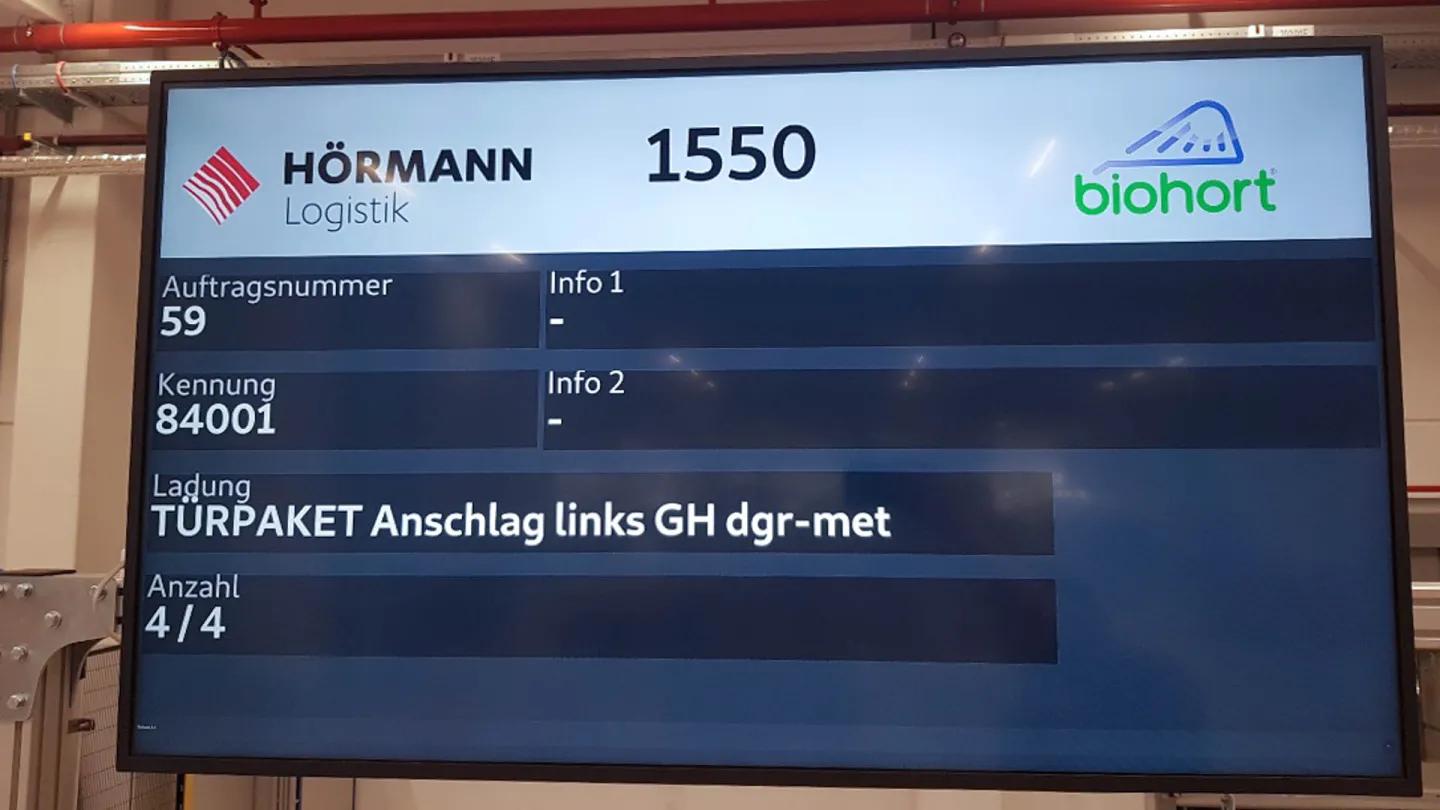

Steuerung der LKW-Verladung

Ein zentrales Modul von HiLIS ist das Verlademanagement. Hier können LKW-Touren verwaltet oder auch aus einzelnen Kundenaufträgen zusammengestellt werden, um im Anschluss die LKW-genaue Verladung einzuleiten und zu steuern. Die die sequenzierte Auslagerung aus automatischen Hochregallägern oder die Bereitstellung in manuell bedienten Verladezonen ist ein weiterer Schlüsselprozess: LKW müssen abladestellengenau nach einer vorgegebenen Sequenzierung verladen werden. Das HiLIS Warehouse Management System steuert die Verladung palettengenau und bietet mittels Abscannen der NVE von Ladungsträgern und in den Verladezonen installierter Großanzeigen den Mitarbeitern vielfältige Kontroll- und Hilfsfunktionen für eine fehlerfreie und zügige Abfertigung der LKW.

An dieser Stelle verlässt die Ware die Intralogistik. Alle bis dahin erfolgten Transaktionen von der kundenspezifischen Reservierung der Waren bis zum Abschluss der Verladung einer LKW-Tour werden im Warehouse Management System protokolliert und archiviert. Für jeden einzelnen Kundenauftrag ist somit eine durchgehende Rückverfolgbarkeit gewährleistet.

Inventur im Warehouse Management

Ein wichtiger Teil der Verwaltung Ihrer Intralogistik ist die Inventur. Das Lagerverwaltungssystem in HiLIS erlaubt eine permanente Inventur. Von Mitarbeitern im Zuge der logistischen Prozesse erkannte Bestandsabweichungen werden in Echtzeit an das übergelagerte ERP-System gemeldet, was maximale Transparenz ermöglicht. Die Durchführung periodischer Inventurverfahren wie z.B. nach Artikel und Stichtag wird ebenfalls unterstützt. Die Ergebnisse können dann in entsprechenden Listen visualisiert, gespeichert und weiterverarbeitet werden. Dazu zählt die Meldung der Inventurergebnisse an das ERP-System.

Optimierte Materialflusssteuerung

Die in HiLIS integrierte Materialflusssteuerung sorgt für die effiziente und synchronisierte Abwicklung von Transportaufträgen. Ob in der Ausprägung eines Staplerleitsystems, der Integration eines AGV-Systems oder zur vollautomatischen Steuerung der Warenflüsse in automatischen Hochregal- oder Kleinteile-Lägern mit angeschlossener Fördertechnik: HiLIS steht für eine hochdynamische und flexible Steuerung Ihrer Materialflüsse.

Bei automatisierten Lagersystemen erfolgt die Anbindung der ebenfalls von HÖRMANN Intralogistics gelieferten SPS-Steuerungen an die Materialflusssteuerung über einen in vielen Kundenanlagen bewährten Schnittstellen-Standard. Gemäß unserem Credo: alles aus einer Hand.

Visualisierung und Benutzeroberflächen für das Warehouse Management

Die Übersicht für den Benutzer genießt in unserem Warehouse Management System eine hohe Priorität. Um maximale Effizienz und eine einfache Einarbeitung neuer Mitarbeiter zu unterstützen, sind alle Oberflächen in einfachen Arbeitsdialogen gestaltet. Übersichtlichkeit, Ergonomie und intuitive Bedienung werden von der HiLIS-Software optimal umgesetzt.

So sind eine zentrale Abbildung sowie der Zugriff auf alle Funktionsbereiche möglich, was eine sehr schnelle Diagnose und die entsprechende Reaktion auf Störungen ermöglicht. Die Benutzeroberflächen können sowohl auf stationären wie auch auf mobilen Endgeräten abgebildet werden.

Maximale Effizienz

Aus dem konzertierten Zusammenspiel aller logistischen Teilprozesse erschließt sich in Summe ein gewaltiges Potenzial zur Optimierung Ihrer gesamten Intralogistik. Die Möglichkeit der direkten Anbindung des WMS an externe Systeme, wie z.B. Webshops auf der einen oder Transport Management Systeme (TMS) auf der anderen Seite, fördert die weitere Digitalisierung, Automatisierung und Integration Ihrer Intralogistik.

Unser Warehouse Management System HiLIS spart Raum und Zeit und damit Kosten. Insbesondere in Kombination mit automatisierter Lager-, Förder- und Kommissionier-Technik sorgt unser Warehouse Management System für enorme Leistungssteigerungen Ihrer Intralogistik. Unsere Lösung für Ihre individuellen Anforderungen sind maßgeschneidert und aus einem Guss. HiLIS macht Ihre Prozesse effizienter, übersichtlicher, besser planbar und flexibler. Sie können schneller und besser auf Abweichungen reagieren und Ihren Angestellten das Leben erleichtern.

Ihr Komplettanbieter mit HiLIS – HÖRMANN Intralogistics

HÖRMANN Intralogistics ist Generalunternehmer für alle Bereiche rund um die Intralogistik. Unser umfassendes Know-how und die jahrzehntelange Erfahrung in der Intralogistik fließen stetig in die Entwicklung unseres HiLIS-WMS ein. Wir haben dabei an alles gedacht und bieten Ihnen eine ausgereifte WMS-Lösung zur Planung, Steuerung und Überwachung Ihrer Intralogistik, deren Leistungsfähigkeit in unzähligen Kundenprojekten verschiedenster Größe immer wieder bewiesen wurde.

Durch den modularen, flexiblen Aufbau und die releasefähige Software-Architektur kann HiLIS jederzeit mit der Entwicklung Ihres Unternehmens wachsen und schnell an sich ändernde Geschäftsprozesse angepasst werden.

Mit anderen Worten: eine moderne, flexible und investitionssichere Lösung für Sie und Ihr Unternehmen.

Robotics

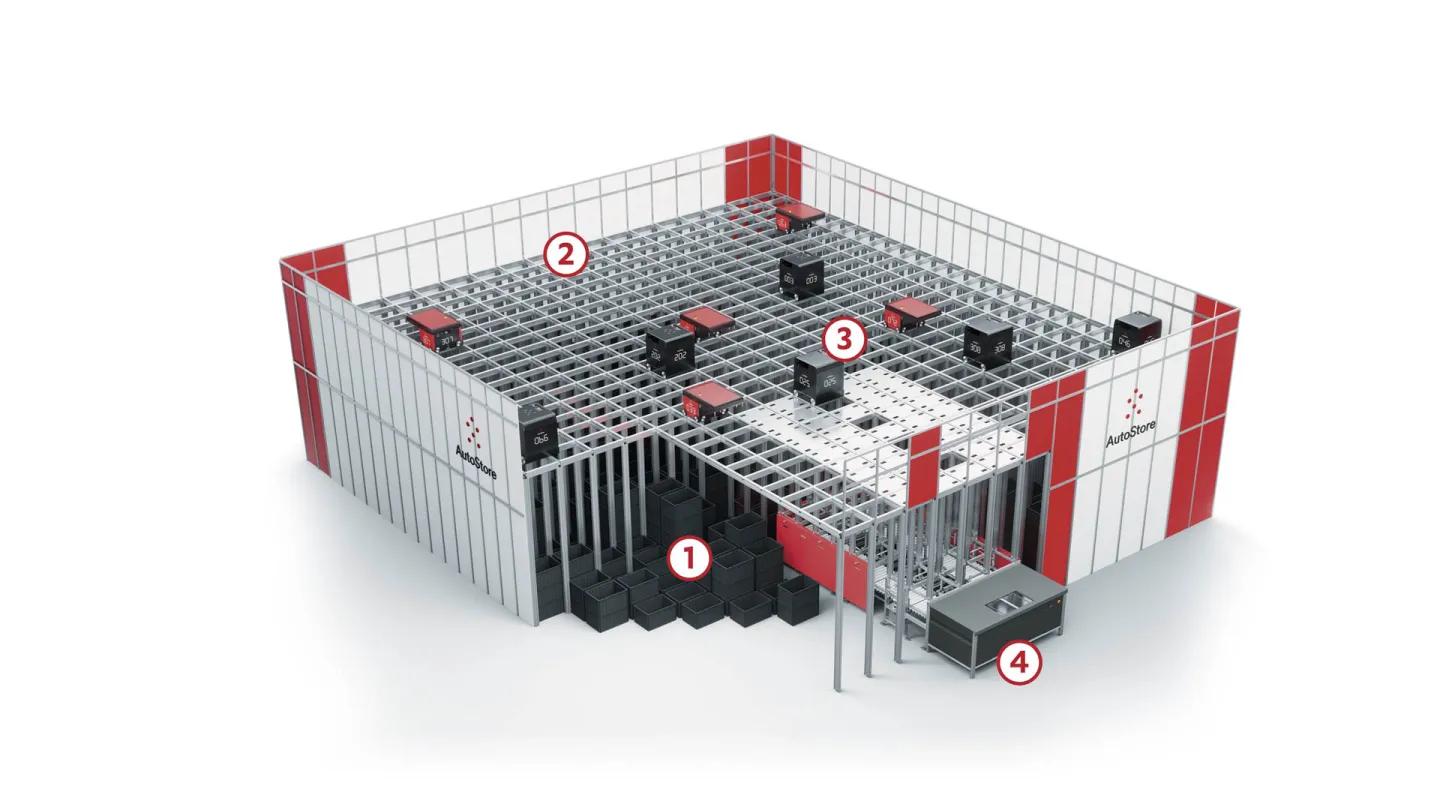

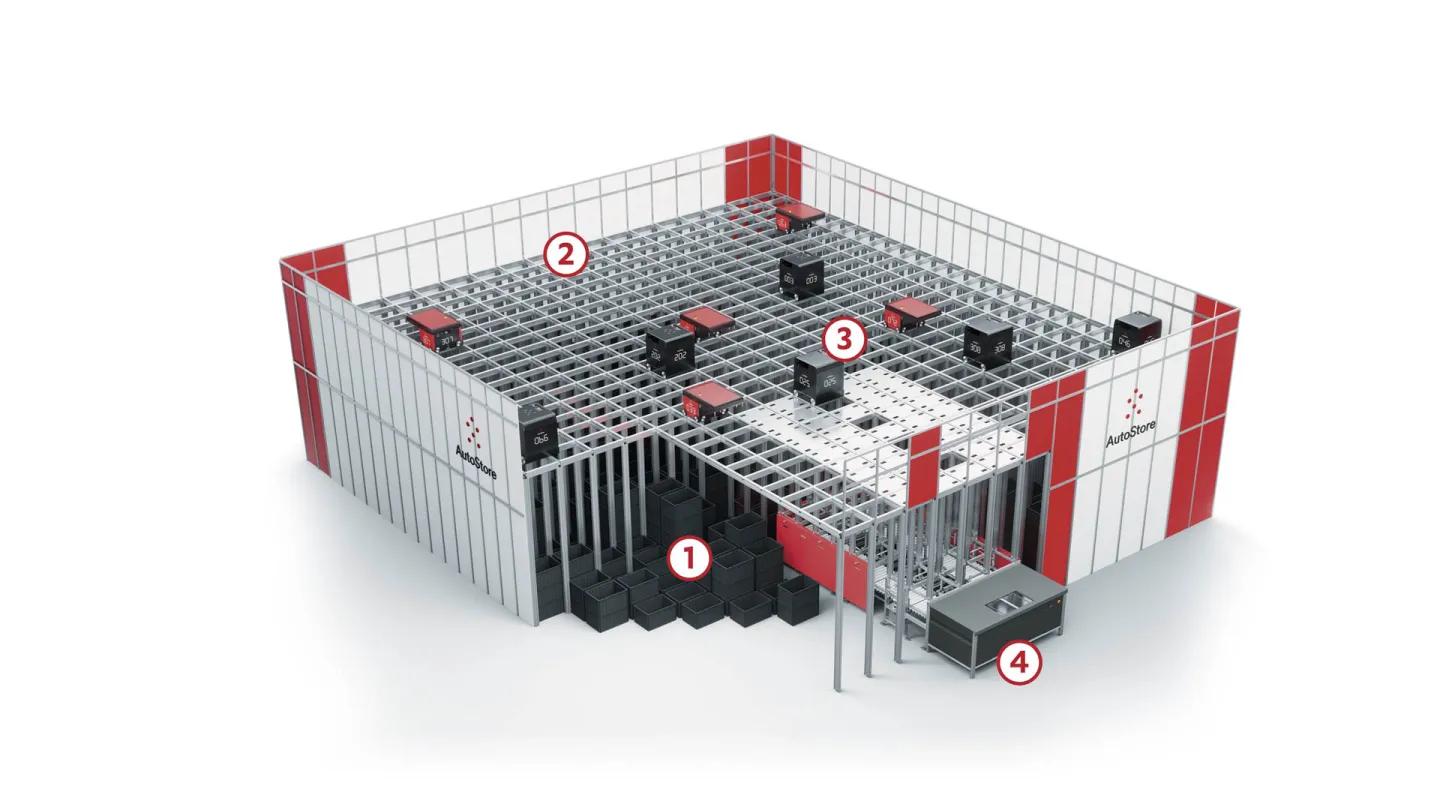

AutoStore® – kompakte und hochdynamische Lagerung und Kommissionierung von Kleinteilen

AutoStore® ist ein modernes und innovatives System zur automatischen Lagerung und Kommissionierung von Kleinteilen in Kunststoffbehältern, entwickelt von Jacob Hatteland Computer AS aus Norwegen. Das System entstand aus der Idee, Volumennutzungsgrad, Dynamik, Energieeffizienz, Erweiterbarkeit, Materialeinsatz und Anbindung von Kommissionierplätzen im Vergleich zu konventionellen Automatischen Kleinteilelagern (AKL) oder Shuttlesystemen zu optimieren.

Was sind die Vorteile mit dem AutoStore®-System?

Mit seiner kompakten Lagerlösung, die auf Gänge und Regale verzichtet, reduziert AutoStore® den Flächenbedarf um 75 %. Die Behälter werden übereinander in Stapeln auf den Boden gestellt. Über den Behälterstapeln ist ein Fahrschienensystem (Grid) montiert, auf dem Roboter fahren.

Unermüdlich nehmen sie Behälter auf, sortieren sie um und liefern sie zu den direkt angekoppelten Ports für Wareneingang und Kommissionierung. AutoStore® ist ein komplett modulares System, wobei die Anzahl der Roboter und Arbeitsstationen die Durchsatzleistung bestimmt.

Als offizieller Distributor bietet HÖRMANN Intralogistics AutoStore® mit dem dafür maßgeschneiderten WMS HiLIS AS als Generalunternehmer an. AutoStore® kann als Einzellösung installiert oder in ein Gesamt-Logistikkonzept integriert werden.

Für Kundenservice und Wartung steht das HÖRMANN Intralogistics Team an 365 Tagen rund um die Uhr für Sie zur Verfügung.

Ultrahohe Dichte und beste Verfügbarkeit

Mit dem bestechendem Lagerdichteverhältnis erreicht AutoStore® ultimative Raumeffizienz. Fast jede Gridform ist möglich und bestehende Gebäude können optimal genutzt werden. Durch den Einsatz mehrerer autonomer Roboter und angebundener Ports stellt AutoStore® ein verlässliches Lagersystem dar und überzeugt durch eine hohe Verfügbarkeit.

Red Line und Black Line

Die mehrfach prämierte AutoStore® Red Line erfüllt als extrem verfügbares und zuverlässiges System die Durchsatz- und Effizienzanforderungen bei geringem Platzangebot.

Für gesonderte Anforderungen steht die AutoStore® Black Line zur Verfügung und bietet mit zusätzlichen Funktionen, wie z. B. der austauschbaren Batterie, innovative Extraleistung.

Beide Linien können kombiniert werden, um ein optimales Systemdesign zu erreichen.

AutoStore® in Ihrem Lager – So funktioniert es:

- Bins (Behälter)

- Grid

- Roboter

- Ports (Kommissioniermodule)

-

Controller

- Warehouse-Management-System HiLIS AS

Bins (Behälter)

Das Maximalgewicht der stabilen und stapelbaren Behälter, die es in drei unterschiedlichen Höhen gibt, beträgt 35 kg. Zusätzlich ist eine antistatische ESD-Version erhältlich.

Grid

Die selbsttragende Aluminiumstruktur hält die Behälterstapel und führt auf den Schienen die Roboter. Modular kann das Grid in jeder beliebigen Form angeordnet werden.

Roboter

Die AutoStore®-Roboter bewegen sich durch ihre zwei über Eck angeordneten Räderpaare in zwei Fahrtrichtungen. So erreichen sie jede Position im Raster, um Behälter aufzunehmen, zu transportieren und abzusetzen.

Red Line Roboter

Mit ihren energieeffizienten Motoren und einem Rückgewinnungssystem sind sie unermüdlich im Einsatz. Wenn die Batterie schwach wird oder gerade keine Aufgaben zu erledigen sind, fahren die Red Line Roboter ihre am Rande des Grids gelegenen Ladestationen an.

Black Line Roboter

Die Black Line Roboter transportieren die Bins im Robotergehäuse und müssen nicht stationär aufgeladen werden. Durch die patentierte BattPack-Technologie kann die Black Line an den BattPack-Stationen jederzeit eine neue, vollgeladene Batterie aufnehmen.

| Red Line (SDG) | ERD LIN (DDG) | Black Line | |

|---|---|---|---|

| Länge /Zellenblock | 2 Zellen | 2 Zellen | 1,5 Zellen |

| Behälter-Typ | 220 mm · 330 mm · 425 mm | 220 mm · 330 mm · 425 mm | 220 mm · 330 mm · 425 mm |

| Beschleunigung | 0.8 m/s² | 0.8 m/s² | 1.4 m/s² |

| Geschwindigkeit | 3.1 m/s | 3.1 m/s | 4 m/s |

| Hubgeschwindigkeit | 2.5 m/s | 2.5 m/s | 2.5 m/s |

| Lärm | 71 dB | 71 dB | 66 dB |

| Batterie | AGM 2 x 12 V | AGM 2 x 12 V | BattPack |

Ports (Kommissioniermodule)

Die Ports können an allen Seiten des AutoStore®-Systems installiert und durch die Roboter unterbrechungsfrei versorgt werden. Die Ports werden für die effiziente Kommissionierung und Befüllung der Behälter genutzt.

Je nach Typ beträgt die Kommissionierleistung zwischen 160 und 650 Positionen pro Stunde.

CarouselPort – dreiarmiger Port

Der CarouselPort arbeitet mit drei rotierenden Armen, wobei jeder Arm mit einer Bin-Aufnahme ausgestattet ist. Eine Behälteraufnahme befindet sich im Zugriffsbereich des Bedieners und die zwei weiteren im Zugriffsbereich der Roboter, wodurch eine unterbrechungsfreie Belieferung möglich ist.

ConveyorPort – unkomplizierte Arbeitsstation

Der ConveyorPort verwendet ein Förderband, um die Bins zum Bediener zu bringen. Während ein Bin dem Bediener präsentiert wird, wird der zweite Bin oberhalb des Ports durch einen Roboter bereitgehalten.

RelayPort – schnellstmögliche Bin-Verfügbarkeit

Diese modulare Arbeitsstation besteht aus dem Kommissioniermodul Touch und Puffermodulen, genannt Tabs. Jede Kommissionierstation kann 3 bis 6 Tabs haben. Die Roboter sind in der Lage, die angewählten Positionen aus jeder Richtung zu erreichen.

SwingPort – vertikale Verbindung

Der SwingPort verwendet einen rotierenden Arm, um die Bins zum Bediener zu befördern. Während ein Bin dem Bediener präsentiert wird, befindet sich der zweite Bin in Warteposition.

Controller

Dieses Modul ist Kommandozentrum, Verkehrssteuerung und Datenbankverwaltung von AutoStore®.

Warehouse-Management-System HiLIS AS

Die AutoStore®-Steuerung führt autark die Transportaufträge für alle Roboter aus, kennt jedoch nicht den Inhalt der Behälter. Dafür hat HÖRMANN Intralogistics das übergeordnete Lagerverwaltungssystem HiLIS AS entwickelt. Dieses ist auf die Anforderungen von AutoStore® maßgeschneidert und wird direkt an die HOST-Systeme der Kunden angebunden.

HiLIS AS stellt die Wareneingangs- und Kommissionierinformationen an den Ports zur Verfügung, bildet alle Bedienerfunktionalitäten ab und ermöglicht die Bedienereingriffe.

Wie hoch sind bei einem neuen AutoStore® die Kosten?

Aufgrund der zahlreichen Vorteile für effizienteres Kommissionieren und Steuerung Ihrer Intralogistik amortisieren sich mit AutoStore® die Investitionskosten schon nach kurzer Zeit. Entlasten Sie Ihre Mitarbeiter und steigern Sie Ihre Effizienz mit einer maßgeschneiderten Lösung von HÖRMANN Intralogistics.

HÖRMANN Intralogistics und AutoStore® – Höchstleistung auf kleinstem Raum

AutoStore® wird nach Ihren Anforderungen auf Basis einer Simulation maßgeschneidert konfiguriert. Ihre Mengengerüste, Artikel-/Auftragsstruktur und Leistungsanforderungen bestimmen die Größe, die Anzahl der Roboter und die Anzahl der Kommissioniermodule.

AutoStore® eignet sich sowohl für Anforderungen mit geringer Leistung und großer Stellplatzkapazität als auch für hochdynamische Anforderungen mit mehreren Tausend Ein- und Auslagerungen pro Stunde.

Robotic Solutions

AutoStore® – der ultimative Platzmacher der Intralogistik

AutoStore® ist ein modernes und innovatives System zur automatischen Lagerung und Kommissionierung von Kleinteilen in Kunststoffbehältern, entwickelt von Jacob Hatteland Computer AS aus Norwegen. Das System entstand aus der Idee, Volumennutzungsgrad, Dynamik, Energieeffizienz, Erweiterbarkeit, Materialeinsatz und Anbindung von Kommissionierplätzen im Vergleich zu konventionellen Automatischen Kleinteilelagern (AKL) oder Shuttlesystemen zu optimieren.

Was sind die Vorteile mit dem AutoStore®-System?

Mit seiner kompakten Lagerlösung, die auf Gänge und Regale verzichtet, reduziert AutoStore® den Flächenbedarf um 75 %. Die Behälter werden übereinander in Stapeln auf den Boden gestellt. Über den Behälterstapeln ist ein Fahrschienensystem (Grid) montiert, auf dem Roboter fahren.

Unermüdlich nehmen sie Behälter auf, sortieren sie um und liefern sie zu den direkt angekoppelten Ports für Wareneingang und Kommissionierung. AutoStore® ist ein komplett modulares System, wobei die Anzahl der Roboter und Arbeitsstationen die Durchsatzleistung bestimmt.

Als offizieller Distributor bietet HÖRMANN Intralogistics AutoStore® mit dem dafür maßgeschneiderten WMS HiLIS AS als Generalunternehmer an. AutoStore® kann als Einzellösung installiert oder in ein Gesamt-Logistikkonzept integriert werden.

Für Kundenservice und Wartung steht das HÖRMANN Intralogistics Team an 365 Tagen rund um die Uhr für Sie zur Verfügung.

Ultrahohe Dichte und beste Verfügbarkeit

Mit dem bestechendem Lagerdichteverhältnis erreicht AutoStore® ultimative Raumeffizienz. Fast jede Gridform ist möglich und bestehende Gebäude können optimal genutzt werden. Durch den Einsatz mehrerer autonomer Roboter und angebundener Ports stellt AutoStore® ein verlässliches Lagersystem dar und überzeugt durch eine hohe Verfügbarkeit.

Red Line und Black Line

Die mehrfach prämierte AutoStore® Red Line erfüllt als extrem verfügbares und zuverlässiges System die Durchsatz- und Effizienzanforderungen bei geringem Platzangebot.

Für gesonderte Anforderungen steht die AutoStore® Black Line zur Verfügung und bietet mit zusätzlichen Funktionen, wie z. B. der austauschbaren Batterie, innovative Extraleistung.

Beide Linien können kombiniert werden, um ein optimales Systemdesign zu erreichen.

AutoStore® in Ihrem Lager – So funktioniert es:

- Bins (Behälter)

- Grid

- Roboter

- Ports (Kommissioniermodule)

-

Controller

- Warehouse-Management-System HiLIS AS

Bins (Behälter)

Das Maximalgewicht der stabilen und stapelbaren Behälter, die es in drei unterschiedlichen Höhen gibt, beträgt 35 kg. Zusätzlich ist eine antistatische ESD-Version erhältlich.

Grid

Die selbsttragende Aluminiumstruktur hält die Behälterstapel und führt auf den Schienen die Roboter. Modular kann das Grid in jeder beliebigen Form angeordnet werden.

Roboter

Die AutoStore®-Roboter bewegen sich durch ihre zwei über Eck angeordneten Räderpaare in zwei Fahrtrichtungen. So erreichen sie jede Position im Raster, um Behälter aufzunehmen, zu transportieren und abzusetzen.

Red Line Roboter

Mit ihren energieeffizienten Motoren und einem Rückgewinnungssystem sind sie unermüdlich im Einsatz. Wenn die Batterie schwach wird oder gerade keine Aufgaben zu erledigen sind, fahren die Red Line Roboter ihre am Rande des Grids gelegenen Ladestationen an.

Black Line Roboter

Die Black Line Roboter transportieren die Bins im Robotergehäuse und müssen nicht stationär aufgeladen werden. Durch die patentierte BattPack-Technologie kann die Black Line an den BattPack-Stationen jederzeit eine neue, vollgeladene Batterie aufnehmen.

| Red Line (SDG) | ERD LIN (DDG) | Black Line | |

|---|---|---|---|

| Länge /Zellenblock | 2 Zellen | 2 Zellen | 1,5 Zellen |

| Behälter-Typ | 220 mm · 330 mm · 425 mm | 220 mm · 330 mm · 425 mm | 220 mm · 330 mm · 425 mm |

| Beschleunigung | 0.8 m/s² | 0.8 m/s² | 1.4 m/s² |

| Geschwindigkeit | 3.1 m/s | 3.1 m/s | 4 m/s |

| Hubgeschwindigkeit | 2.5 m/s | 2.5 m/s | 2.5 m/s |

| Lärm | 71 dB | 71 dB | 66 dB |

| Batterie | AGM 2 x 12 V | AGM 2 x 12 V | BattPack |

Ports (Kommissioniermodule)

Die Ports können an allen Seiten des AutoStore®-Systems installiert und durch die Roboter unterbrechungsfrei versorgt werden. Die Ports werden für die effiziente Kommissionierung und Befüllung der Behälter genutzt.

Je nach Typ beträgt die Kommissionierleistung zwischen 160 und 650 Positionen pro Stunde.

CarouselPort – dreiarmiger Port

Der CarouselPort arbeitet mit drei rotierenden Armen, wobei jeder Arm mit einer Bin-Aufnahme ausgestattet ist. Eine Behälteraufnahme befindet sich im Zugriffsbereich des Bedieners und die zwei weiteren im Zugriffsbereich der Roboter, wodurch eine unterbrechungsfreie Belieferung möglich ist.

ConveyorPort – unkomplizierte Arbeitsstation

Der ConveyorPort verwendet ein Förderband, um die Bins zum Bediener zu bringen. Während ein Bin dem Bediener präsentiert wird, wird der zweite Bin oberhalb des Ports durch einen Roboter bereitgehalten.

RelayPort – schnellstmögliche Bin-Verfügbarkeit

Diese modulare Arbeitsstation besteht aus dem Kommissioniermodul Touch und Puffermodulen, genannt Tabs. Jede Kommissionierstation kann 3 bis 6 Tabs haben. Die Roboter sind in der Lage, die angewählten Positionen aus jeder Richtung zu erreichen.

SwingPort – vertikale Verbindung

Der SwingPort verwendet einen rotierenden Arm, um die Bins zum Bediener zu befördern. Während ein Bin dem Bediener präsentiert wird, befindet sich der zweite Bin in Warteposition.

Controller

Dieses Modul ist Kommandozentrum, Verkehrssteuerung und Datenbankverwaltung von AutoStore®.

Warehouse-Management-System HiLIS AS

Die AutoStore®-Steuerung führt autark die Transportaufträge für alle Roboter aus, kennt jedoch nicht den Inhalt der Behälter. Dafür hat HÖRMANN Intralogistics das übergeordnete Lagerverwaltungssystem HiLIS AS entwickelt. Dieses ist auf die Anforderungen von AutoStore® maßgeschneidert und wird direkt an die HOST-Systeme der Kunden angebunden.

HiLIS AS stellt die Wareneingangs- und Kommissionierinformationen an den Ports zur Verfügung, bildet alle Bedienerfunktionalitäten ab und ermöglicht die Bedienereingriffe.

Wie hoch sind bei einem neuen AutoStore® die Kosten?

Aufgrund der zahlreichen Vorteile für effizienteres Kommissionieren und Steuerung Ihrer Intralogistik amortisieren sich mit AutoStore® die Investitionskosten schon nach kurzer Zeit. Entlasten Sie Ihre Mitarbeiter und steigern Sie Ihre Effizienz mit einer maßgeschneiderten Lösung von HÖRMANN Intralogistics.

HÖRMANN Intralogistics und AutoStore® – Höchstleistung auf kleinstem Raum

AutoStore® wird nach Ihren Anforderungen auf Basis einer Simulation maßgeschneidert konfiguriert. Ihre Mengengerüste, Artikel-/Auftragsstruktur und Leistungsanforderungen bestimmen die Größe, die Anzahl der Roboter und die Anzahl der Kommissioniermodule.

AutoStore® eignet sich sowohl für Anforderungen mit geringer Leistung und großer Stellplatzkapazität als auch für hochdynamische Anforderungen mit mehreren Tausend Ein- und Auslagerungen pro Stunde.

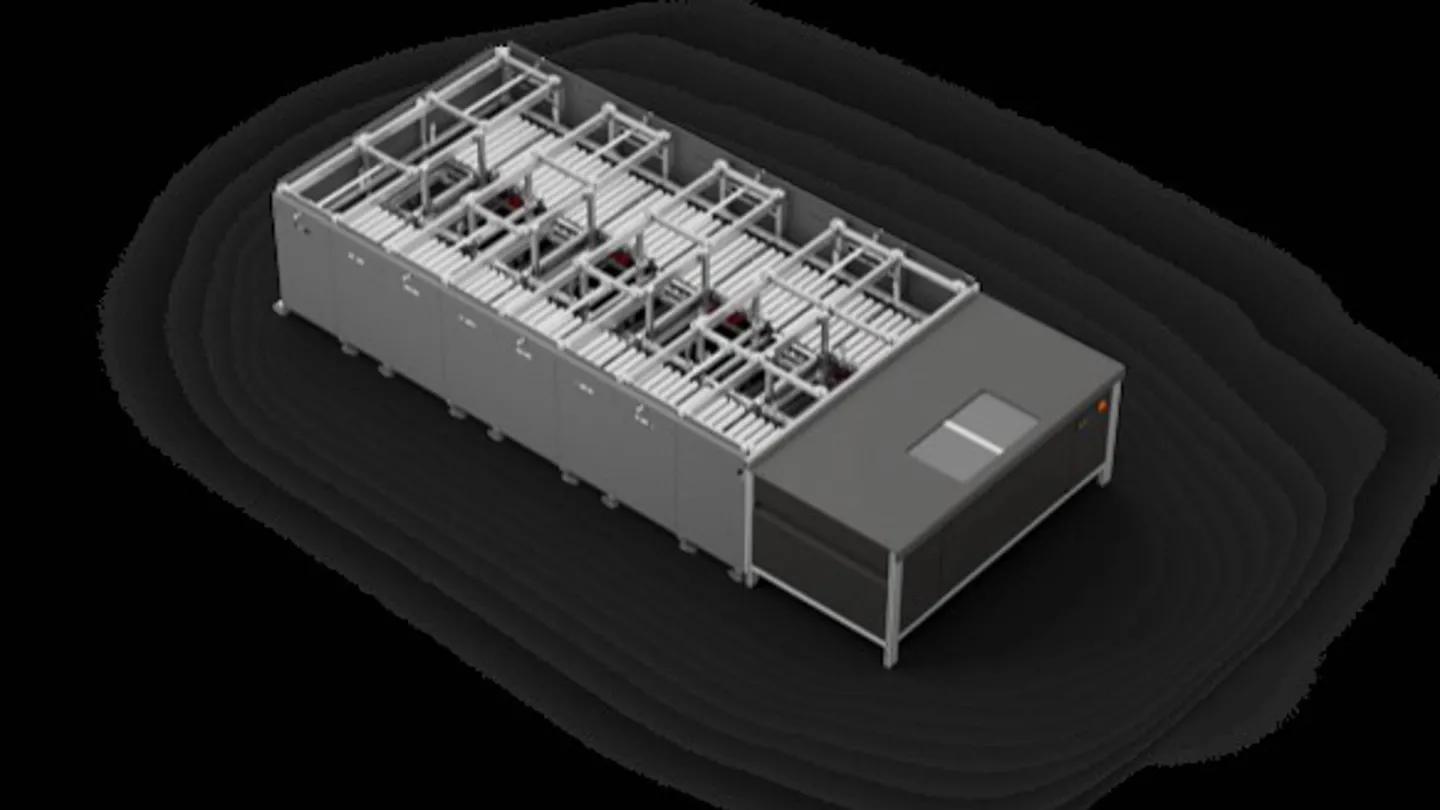

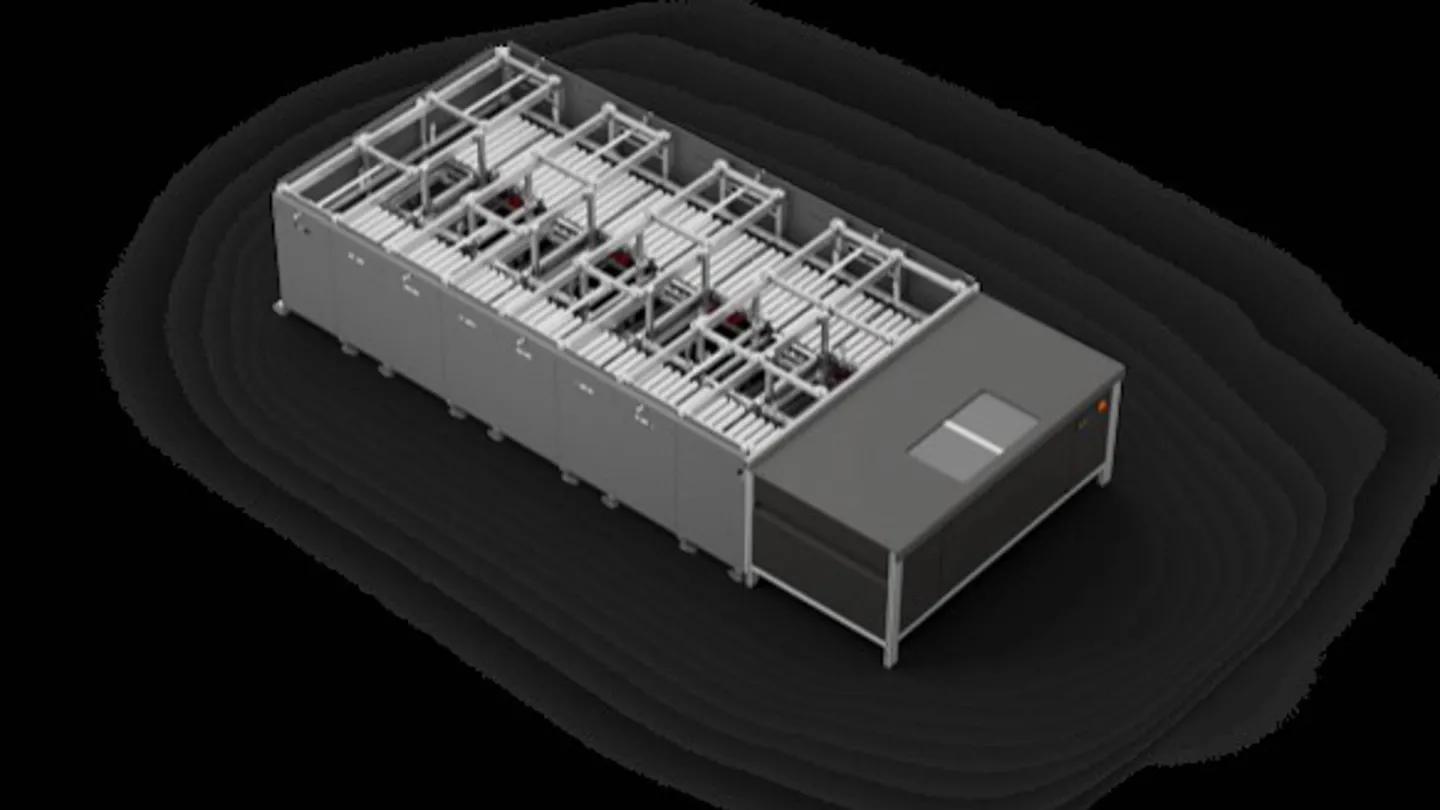

Conveyors – Maßgeschneiderte, innovative Fördertechnik

HÖRMANN Klatt Conveyors aus Neumarkt am Wallersee in Österreich ist seit vielen Jahren im Bereich der Förderanlagen ein wichtiger Partner für Unternehmen weltweit. Unser Portfolio umfasst dabei eine breite Auswahl an standardisierter Fördertechnik für die unterschiedlichsten Einsatzbereiche als auch die Entwicklung und Produktion von kundenspezifischen Sonderlösungen.

Wir konzipieren und realisieren die beste und wirtschaftlichste Fördertechnik-Lösung

- Beratung und Planung

- Fertigung und Vormontage

- Projektleitung und Ausführung

- Montage und Inbetriebnahme

- Service und Wartung

Die Hawle Österreich Gruppe produziert und vertreibt weltweit Schwerarmaturen. Die auf Generationen ausgelegten Produkte werden in der Siedlungswasserwirtschaft von der Quelle bis zum Hausanschluss eingesetzt.

Präzision, Perfektion, Passion – dafür steht HÖRMANN Klatt Conveyors. Unsere Förderanlagentechnik made in Austria ist europaweit bekannt und deckt den Transport von Paletten, Paketen, Boxen und Holzstapeln ab. Wir legen großen Wert auf eine perfekte Umsetzung der individuellen Lösungen – von der Entwicklung über die Konstruktion bis hin zur Montage vor Ort.

Unsere Kunden schätzen das professionelle Projektmanagement, unsere Kompetenz, die hochwertigen Produktlösungen sowie unsere Handschlagqualität. Deshalb ist HÖRMANN Klatt Conveyors Ihr starker Partner in Sachen Fördertechnik, Lagerung und Systematisierung.

HÖRMANN Klatt Conveyors Prospekt 2023

Individuelle Fördertechniklösungen

- Projektablauf - von Beratung bis Kundenservice

- Innovative Sonderförderanlagen - Von Paletten- bis Folientransportsystemen

- Unternehmenskultur und Nachhaltigkeit

Robotics

Moving-Racks Lösung – Ware-zur-Person-(Logistik) mit Robotern und Regalen

Die ständig wachsende Anzahl an Artikeln sowie immer höhere Anforderungen an schnelle und effiziente Kommissionierung stellen die klassische Lagerlogistik vor neue Herausforderungen. Gemeinsam mit SAFELOG hat HÖRMANN Intralogistics ein innovatives Moving Racks System für die Automatisierung von Kommissionierprozessen, auch bei sperrigen Gütern, nach dem Goods-to-Person-Prinzip (Ware-zur-Person) entwickelt.

Mobile Transportroboter (FTF) transportieren die Ware sequenzgenau und just-in-time in modularen Regalen (Racks) von den Lagerplätzen (Storage Area) zu den Kommissionierplätzen. Das intelligente HÖRMANN Intralogistics Warehouse Management System HiLIS steuert und überwacht alle Kommissionierprozesse, um maximale Leistung zu garantieren.

Die Vorteile auf einen Blick

- Reduktion von Personaleinsatz und Laufwegen

- Jederzeit flexibel und modular erweiterbar durch mehr FTF oder Regale

- Der Kommissonierbereich kann durch Unterstützungssysteme, z. B. Pick-by-Light ergänzt werden.

- Mit Multi-Order-Picking Konfiguration bietet das HiLIS WMS zusätzliche Möglichkeiten, um mit intelligenter Batch-Bildung die Kommissionier-Effizienz zu erhöhen.

Was sind Moving Racks?

Moving Racks ersetzen oder ergänzen klassische Kommissionierbereiche (Person-zur-Ware) mit hohem Personaleinsatz und langen Laufwegen durch ein effizientes, flexibles System von modularen Regalen (Racks), welche rechtzeitig und in Sequenz den kommissionierenden MitarbeiterInnen präsentiert werden.

Der Rack-Transport von den Lagerplätzen (Storage Area) zu den Kommissionierarbeitsplätzen (Picking Area) erfolgt durch mobile Transportroboter (FTF). Alle Kommissionierprozesse des Systems werden dabei intelligent durch Software gesteuert und überwacht, um maximale Leistung und rechtzeitige Auslieferung zu garantieren.

Unser Partner

Die ständig wachsende Anzahl an Artikeln sowie immer höhere Anforderungen an schnelle und effiziente Kommissionierung stellen die klassische Lagerlogistik vor neue Herausforderungen. Mit verschiedenen autonomen Robotiklösungen können Sie Betriebskosten einsparen und Ihre Ressourcen effizienter nutzen.

Durch die Kombination verschiedener Systeme kann der Automatisierungsgrad weiter gesteigert werden. Dazu kann ein CubeStorage-System von AutoStore für die Ein- und Auslagerung mit einem fahrerloses Transportsystem für die anschließende Anbindung an die Verpackungsanlage kombiniert werden. Für diese oder Stand-alone-Szenarien arbeiten wir mit unserem Partner Safelog eng zusammen, welcher autonome FTS herstellt, die über einen Hebemechanismus die Regale anheben und verfahren können.

Die Lösung im Detail

Storage Area

Der Lagerbereich für alle Güter im HÖRMANN Moving Racks-System besteht aus den einzelnen Racks auf ihren Stellplätzen. Es können unterschiedliche Typen von standardisierten Racks mit verschiedenen Einbauten (z. B. EURO-Palette, Fachboden oder Gitter) kombiniert oder individuelle Racks konfiguriert werden.

Alle Standardracks haben die gleiche Grundfläche von 1280 mm x 900 mm und eine Höhe von bis zu 2500 mm. Die Moving Racks werden in einer Gitteranordnung mit dazwischen liegenden Fahrwegen im Lagerbereich platziert. Die Anordnung des Gitters kann dabei flexibel an verschiedene örtliche Gegebenheiten angepasst werden, um Hindernisse herum oder in abgetrennten Bereichen.

Zusätzlich können auch Bereiche nahe den Pickzonen für Schnellläufer reserviert werden.

Wartungs- und Ladebereich

In die Storage Area integriert können Batterieladestationen für mobile Roboter verteilt und gemäß den vorhandenen Anschlussmöglichkeiten platziert werden. So stehen ladende mobile Roboter ohne zusätzlichen Anfahrweg für Transporte zur Verfügung. Robots managen selbstständig ihren Ladestatus und fahren rechtzeitig Ladestationen an.

Picking Area

Die Picking Area besteht aus einem oder mehreren Kommissionierarbeitsplätzen und zugehörigen Pufferplätzen. Jede Picking Area ist durch definierte Fahrwege mit der Storage Area verbunden. Die Arbeitsplätze selbst können individuell gestaltet werden.

Im Standard umfasst ein Arbeitsplatz zwei Anstellplätze für Racks. So kann während eines Pickvorgangs bereits das nachfolgende Rack bereitgestellt werden. Die Bereitstellungsplätze werden nur durch Anschlagsleisten am Boden vom Arbeitsbereich der MA getrennt, um optimale Zugänglichkeit der Moving Racks zu ermöglichen.

Zusätzlich zu den Anstellplätzen für die Racks umfasst der Arbeitsplatz einen Arbeitstisch mit Flachbildanzeige zur Darstellung des HiLIS Kommissionierinterface und Zielplätze für die kommissionierten Artikel. Zielplätze können z. B. Etagenwagen, Fördertechnikelemente oder Palettenstellplätze sein.

HÖRMANN Intralogistics – Moving Racks

Die Steuerung erlaubt eine omnidirektionale Fahrweise, sodass sich ein Roboter jederzeit in jede beliebige Richtung bewegen kann. Dadurch erhöht sich die Einsatzflexibilität der Fahrzeuge, da auf engstem Raum rangiert werden kann. Auch das Drehen von Racks auf dem Platz wird so ermöglicht.

Mobile FTF von SAFELOG

Für den Transport der Racks kommen mobile Transportroboter von SAFELOG zum Einsatz. Mit einer Höhe von nur 340 mm eignen sich diese fahrerlosen Transportfahrzeuge zum Unterfahren der Regale ebenso wie für den Transport von Paletten oder Gitterboxen. Das Gewicht des Topload kann dabei bis zu 1.500 kg betragen.

SAFELOG hat für die mobilen Roboter eine agentenbasierte Steuerung entwickelt, mit deren Hilfe die einzelnen Fahrzeuge untereinander sowie mit den umliegenden Produktions- und Logistikanlagen kommunizieren. Diese Schwarmintelligenz der Transportfahrzeuge ist für die Routenabstimmung sowie die Aufgabenverteilung zwischen den Geräten verantwortlich. Ein übergeordneter Leitstand ist daher für ihren Betrieb nicht notwendig. Die Software wird kundenspezifisch auf die jeweiligen Bedürfnisse konfiguriert und ist für die Auftragssteuerung direkt mit dem HiLIS WMS verknüpft.

Um eine möglichst hohe technische Verfügbarkeit des Gesamtsystems zu erreichen, stehen verschiedene Navigationsarten zur Verfügung, welche auch in Kombination Anwendung finden können. Je nach Einsatzgegebenheiten finden Magnetspur, RFID-Tags, virtuelle Spur und Konturnavigation Anwendung oder werden als Hybridnavigationssystem gemeinsam verwendet.

Jetzt Kontakt aufnehmen

Rüsten Sie Ihr Unternehmen für die fortschreitende Automatisierung und nutzen Sie innovative Lösungen für die Lagerlogistik. Mit unseren Moving Racks und mobilen Robotern sorgen Sie für mehr Effizienz bei Ihren Kommissionierarbeiten und erhöhen maßgeblich die Flexibilität.

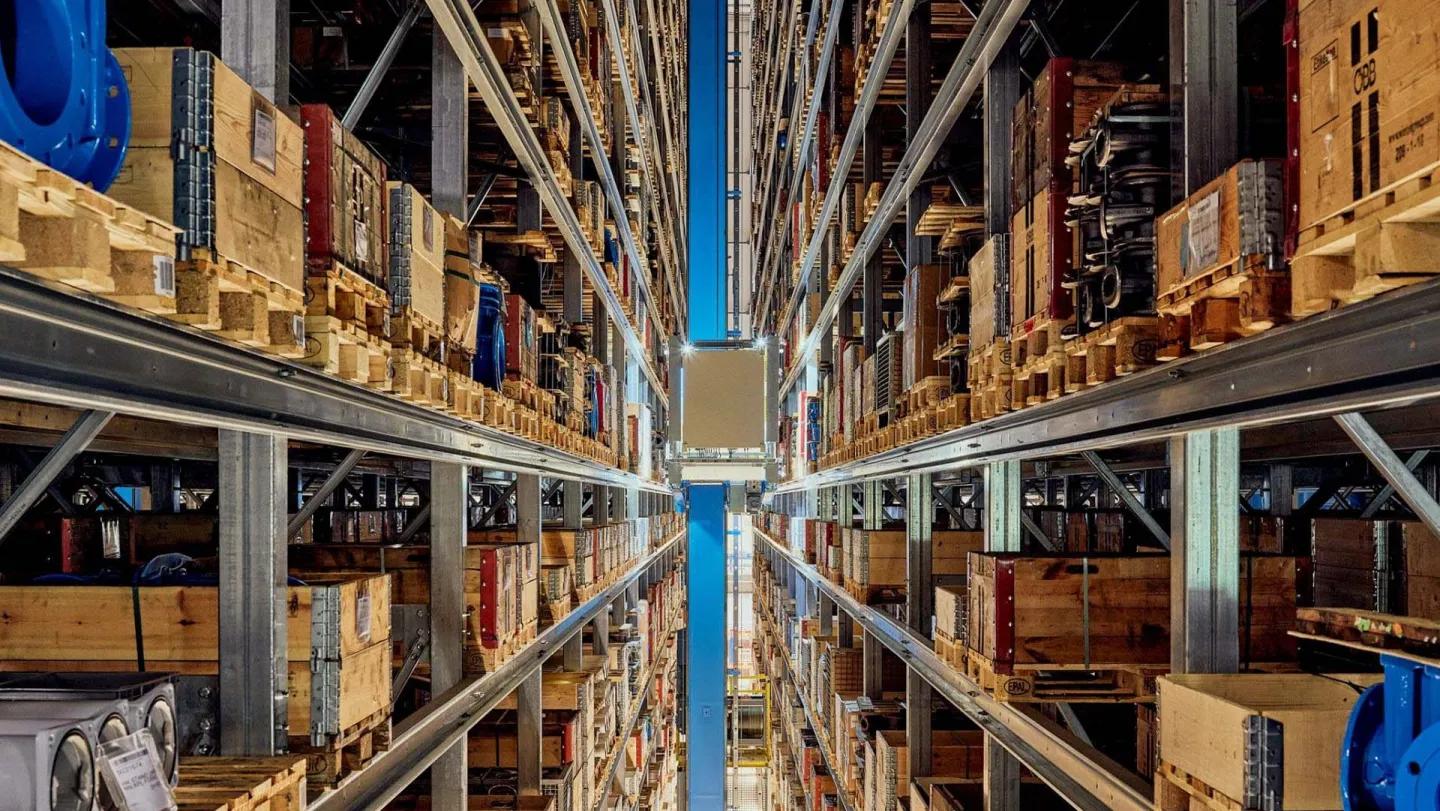

Referenz HAWLE

Automatisches Hochregallager zur Ver- und Entsorgung der Produktion bei E. Hawle Armaturenwerke in Österreich

Die Hawle Österreich Gruppe produziert und vertreibt weltweit Schwerarmaturen. Die auf Generationen ausgelegten Produkte werden in der Siedlungswasserwirtschaft von der Quelle bis zum Hausanschluss eingesetzt. Zur Hawle Österreich Gruppe gehören 12 Tochtergesellschaften in Österreich, der Tschechischen Republik, Polen, der Slowakei, Russland, Türkei, Italien, Großbritannien und Indien.

Am E. Hawle Armaturenwerke GmbH Produktionsstandort in Frankenmarkt, Oberösterreich, entsteht ein neues Logistiklager, um die angemieteten Außenlager weitestgehend zu reduzieren. Die Realisierung des 5-gassigen Hochregallagers sowie der anbindenden Fördertechnik hat HÖRMANN Intralogistics als Generalunternehmer übernommen. IGZ, die SAP Ingenieure aus dem bayerischen Falkenberg, setzten die gesamten Logistikprozesse in SAP EWM mit direkter Steuerung der Lagertechnik durch SAP MFS um.

Konzept

Im neuen Hochregallager werden Roh- und Halbfertigteile für die Produktion bzw. zur Bereitstellung im Versand zwischengelagert. Die Produktionsanbindung erfolgt direkt von der Produktion über eine neue, doppelstöckige Fördertechnik für Paletten. Zusätzlich wird in der Außenwand der neuen Logistikhalle eine Aufgabe- und Abnahme-Station eingeplant, die vom Hof mit Staplern erreichbar ist und in Ausnahmesituationen dynamisch durch SAP EWM angefahren wird, um die Produktionsversorgung stets sicherzustellen.

Das 5-gassige Hochregallager ist mit fünf gassengebundenen Regalbediengeräten (RBG) ausgestattet. Diese besitzen eine Teleskopgabel zur doppeltiefen Lagerung. Pro Regalfach ist eine Dreiplatzlagerung nebeneinander vorgesehen. Die Ein- und Auslagerstiche des Hochregallagers sind mit einer Loop-Förderstrecke verbunden, die bis in die Logistikhalle reicht, um Waren aufzunehmen bzw. abzugeben. Alle Regalbediengeräte sind mit einer Fachfeinpositionierung ausgerüstet, die sowohl die vordere, als auch die hinter z-Position erfasst.

Wareneingang und Versand für unterschiedliche Ladungsträger

Am Wareneingang werden auf drei Förderstrecken mit Gewichts- und Konturenkontrolle normale Ladeeinheiten aufgegeben. Gitterboxen werden nur auf der mittleren Förderstrecke aufgegeben. Dort wird vollautomatisch der Aufsetzplatz mit einer Holz-Unterpalette bestückt auf die die Gitterbox aufgesetzt wird.

Die dafür erforderlichen Leerpaletten werden gestapelt an einem Pufferplatz vorgehalten und bei Bedarf vereinzelt Richtung Aufsetzplatz transportiert.

Highlights

- 5-gassiges Hochregallager 70 x 40 x 29 m (L x B x H)

- 5 gassengebundene Regalbediengeräte in Einmastbauweise mit Teleskopgabel für doppeltiefe Lagerung

- 32 Palettenein- und -auslagerungen pro Stunde je RBG

- Anbindende Palettenfördertechnik

- Brandschutz- und Schnelllauftore

- Steuerungstechnik mit Direktanbindung zu SAP EWM / MFS

- Anlagenvisualisierung

Robotics

Caja Cart & Lift Robotics

Bei Automationslösungen in schnelllebigen Geschäftsbereichen ist es entscheidend, die Systeme flexibel an die Intralogistik-Prozesse und Infrastruktur anzupassen. Mit unserem Kooperationspartner CAJA Robotics realisieren wir diesen innovativen Ansatz mit moderner Software, speziell entwickelten Robotern, die Waren im Goods-to-person Prinzip anliefern, bedienfreundlichen Arbeitsplätzen und einer integration in bestehende WMS oder das hauseigene HiLIS WMS.

Die Vorteile auf einen Blick

- Schaffung effizienterer Kommissionierung

- Verringerung der Auftragsfehler und eine höhere Lagersicherheit

- Laufwege und Personal einsparen

- Roboter- und Cloudsoftwaregestützte, KI-basierte, vollautomatisierte Bestellabwicklung

- Skalierbare, modulare Architektur welche blitzschnell auf Auftragsspitzen oder -Rückgänge reagiert

- Flexibel anpassbare Regalstrukturen bei neuen Geschäftsfeldern

- Verwendung eigener Behälter möglich

- Schnelle Inbetriebnahme

Alles zu Caja Transport- und Heberobotik

Prospekt · Caja Transport- und Heberobotik (in englisch)

Was ist Caja?

Die Transport- und Heberoboter von Caja erfüllen Ware-zur-Person-Logistik. Hierbei erfolgt das Bereitstellen der Artikel aus einem Kommissionierlager automatisiert mit Behältern oder Paletten auf softwaregesteuerten, intelligenten Robotern. Nach der Entnahme der Artikel am Lagerplatz werden die leeren oder mit Restartikeln bestückten Behälter oder Paletten wieder zurück ins Lager transportiert und dort einsortiert.

Unser Partner

Beginnend auf dem Deutschen, Österreichischen und Schweizer Markt fokussiert die Partnerschaft der beiden Unternehmen auf engste Zusammenarbeit, um clevere Lagerlösungen anzubieten und zu realisieren. Mit der innovativen und intelligenten Lagertechnologie von Caja Robotics baut HÖRMANN Intralogistics sein Portfolio weiter aus.

Die Caja Robotics Lösungen sind konzipiert, um die besonderen Ansprüche von höchst dynamischen Lagerprozessen zu erfüllen. Ein besonderer Vorteil ist, dass die Caja Robotics Anwendungen sehr flexibel und skalierbar bei hohem Warendurchsatz sind. Sie können einfach implementiert werden, passen sich den bestehenden Rahmenbedingungen der Kunden an und bieten somit einen sofortigen Nutzen für unsere hoch effizienten, maßgeschneiderten Lagersysteme.

Die Lösung im Detail

Kollaborierende Roboter

Die Transport- und Heberoboter stehen über Funk mit dem Backend in Verbindung. Sensoren bestimmen ihre Position und erkennen Hindernisse oder Störungen. Mit Hilfe von Software, Hardware und Sensoren interagieren sie mit ihrer Umgebung und maximieren so den Output des Fulfillment-Prozesses.

4D-Navigation

Eine cloudbasierte, dezentrale Software mit mehrschichtigen Algorithmen steuert die Roboter. Sie ermöglicht, dass nicht nur einzelne isolierte Aufgaben gelingen, sondern der gesamte Lagerbetrieb optimiert wird. Durch künstliche Intelligenz und Maschinenlernen passt sich die Lösung fortwährend den Gegebenheiten an.

Autonomie

In manchen Abläufen treffen die Roboter ohne Softwarebefehle eigene Entscheidungen. Mit Hilfe ihrer Sensoren reagieren Sie zum Beispiel auf Geschehnisse in der Warteschleife beim Kommissionieren.

Temperatur

Um sich unterschiedlichen Branchen anzupassen, sind Caja Roboter in allen Temperaturen einsatzbereit, beispielsweise in Kühllagern für Lebensmittel. In sterilen Reinräumen bieten automatisierte Transportroboter große Vorteile.

WMS-Integration

Die Caja-Software fügt sich nahtlos in vorhandene WMS-Lösungen ein und ermöglicht so exakten und zeitoptimierten Warenfluss.

Schwarmmanagement

Die Cloud-, Algorithmus- und KI-basierte Software gewährleistet kontinuierliches Auftrags-, Behälter- und Flottenmanagement aller auf der Lagerfläche befindlichen Roboter.

Ergonomische Arbeitsplätze

Trotz größtmöglicher Automatisierung basieren Caja Robotics auf der Interaktion von Maschine und Mensch. Die Flotte wird durch nutzerfreundliche Arbeitsstationen ergänzt, welche Aufgaben wie Eingangsprozesse, Nachschuborganisation, Retouren oder Behälterkonsolidierung übernimmt.

Regaladapter

Zum Lieferumfang gehören Shelf-Adapter-Units (SAU), welche die Prozesse erleichtern, Umfüllen vermeiden und die Lebensdauer der Behälter verlängern.

Jetzt Kontakt aufnehmen

Wir begleiten Sie im gesamten Beratungs- und Bestellprozess: Zunächst erfolgt eine Ist-Analyse Ihrer Lagerprozesse durch extensiven Datenaustausch, gefolgt von einer Simulation und einem Custom-Lösungs-Design. Anschließend können wir Kosten und mögliche Einsparungen kalkulieren und in die Angebotsphase übergehen. Unsere Logistikexperten betreuen als Generalunternehmer jede Stufe komplexer Automatisierungsprojekte.