Konzept

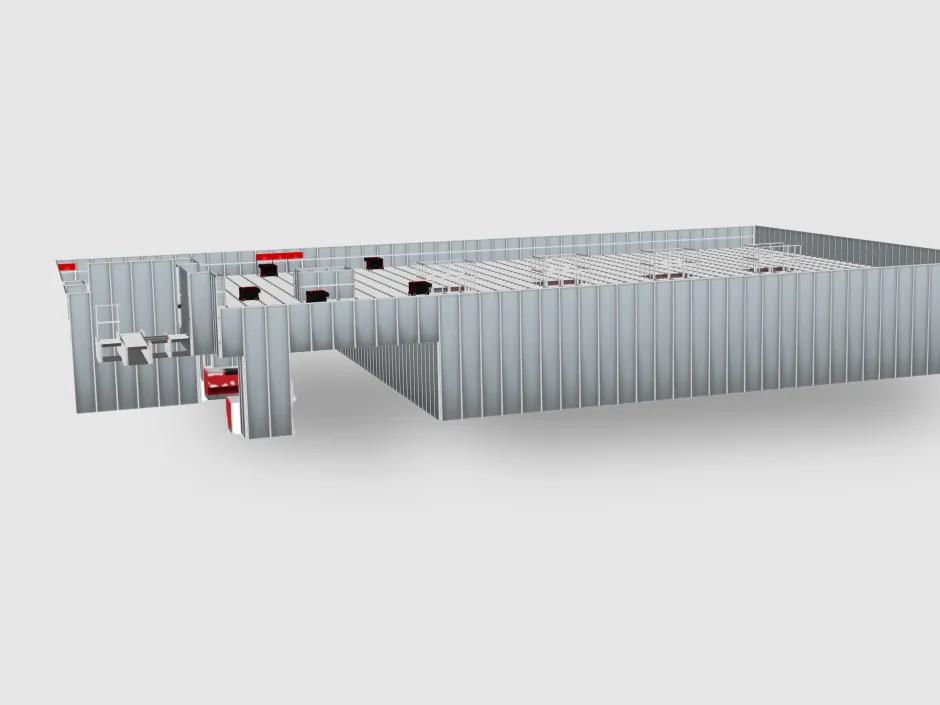

Besondere Herausforderungen des zweigassigen Kanallagers waren der Transport und das Handling unterschiedlichster Ladeeinheiten mit Gewichten bis zu 5 to. Mit mehreren innovativen Entwicklungen, wie den unterschiedlichen Rollenmanipulatoren, Slaveboarduntersetzeinrichtungen, speziellen AGV mit Dornaufnahme und Querverteilerwagen mit Powercaptechnologie erfüllte HÖRMANN Intralogistics alle Projektanforderungen. Dazu gehören auch die voll flexiblen Ein- und Auslagerstrategien mit drei Regalbediengeräten. In jedem Lagerkanal können sowohl Papierrollen als auch unterschiedliche Palettentypen mit Fertigware gelagert werden. Dabei ist eine Gasse des Hochregallagers (HRL) mit zwei Regalbediengeräten (RBG) auf einer Fahrschiene und eine Gasse mit einem RBG ausgerüstet.

Die Regalbediengeräte sind mit je zwei Kanalfahrzeugen ausgestattet, die einzeln (bei kleineren Paletten) oder gemeinsam (bei Systempaletten für schwere Rollen) ausfahren können. Die mittlere Regaleinheit kann von beiden Gassen bedient werden und stellt somit eine redundante Versorgung der Produktion mit Rollen sicher. Die Regalscheiben sind 2-fach, 4-fach oder 6-fach tief, um flexibel auf unterschiedliche Artikelmengen zu reagieren. Auch die Breiten

der Lagerkanäle variieren zwischen 1.000 mm und 2.200 mm zur besseren Raumnutzung. Alle Regalbediengeräte sind mit einer selbstlernenden Fachfeinpositionierung ausgerüstet, mit der die Kanäle millimetergenau angefahren werden können.

Im Wareneingang werden die Rohmaterial-Rollen mit einem Linienportal auf die Systempalette abgelegt. Dabei wird die Rolle vermessen, mit den avisierten Daten abgeglichen, zum HRL transportiert und eingelagert. Wenn die Produktion Rohware benötigt, fordert sie über das HÖRMANN intra Logistics System HiLIS eine Auswahl von Rollen an, aus der HiLIS diejenige ermittelt, die für die RBGs am einfachsten und schnellsten zugänglich ist. Damit können Umlagerungen vermieden werden. Nachdem das RBG die von HiLIS vorgegebene Rolle ausgelagert hat, wird diese über Fördertechnik zu einem weiteren Portal gebracht.

Dieses entnimmt sie von der Systempalette und setzt die Rolle für ein fahrerloses Transportfahrzeug (Automated Guided Vehicle AGV) ab. Das AGV transportiert die Rolle dann direkt auf den Skate des Abrollers in der Produktion. Der Rückweg der fertig beschichteten Rollen ins Lager erfolgt in umgekehrter Reihenfolge. Das HiLIS WMS verwaltet und steuert alle Materialflussprozesse und kommuniziert über Schnittstelle mit dem Green Bay HOST. Über die HiLIS Visualisierung ist permanente Transparenz und schnelle Fehlerdiagnose im Störfall gewährleistet.