Von Picking bis LKW-Verladung

Hochautomatisierte Materialflusssysteme

Mehr Sensortechnik, KI, Schnittstellen, Robotik und smarte Software machen es möglich: Beeindruckende Warenlager mit immer höherem Automatisierungsgrad. Welche Techniken sind jetzt schon realisierbar, um alle Güterklassen effizient und fehlerfrei zu bewegen?

Als Generalunternehmer mit Herz und Verstand verfolgen wir aufmerksam Trends, Bedürfnisse und Herausforderungen unserer Kunden. Durch reale Projekte und Anfragen bekommen wir ein Gefühl für aktuell machbare und nachgefragte Technologien für reibungslose Materialflusssysteme. Der Schritt in die Automatisierung ist immer noch ein großes Wagnis, bei dem wir vollumfänglich unterstützen.

Die Koexistenz und Synergie von manuellen und automatisierten Lagerbereichen sowie das Nachrüsten mit Robotik und ausgefeilten Sensoren, um einen besonders hohen Automatisierungsgrad zu erreichen, kristallisieren sich als große Trends heraus. Auf diese Weise wird das Tagesgeschäft nicht unterbrochen, gleichzeitig aber Fachkräftemangel, Fehleranfälligkeiten und steigende Kommissionier-Geschwindigkeiten begegnet. Außerdem können Intralogistikprozesse von kleinen bis sehr großen und sperrigen Gütern automatisiert werden.

Stehen Sie mit Ihrem Betrieb vor ähnlichen Anforderungen? Sehen Sie sich hier um, welche Lösungen bedeutende Unternehmen aus Industrie und Handel gefunden haben.

Die Vorteile von hochautomatisierten Materialflusssystemen:

- Nahezu vollautomatisierte Lagersysteme gewährleisten höchste Verfügbarkeit, bessere Flächennutzung, höhere Arbeitsproduktivität und Bestandsgenauigkeit, geringere Betriebskosten sowie sequenzgenaue Versandbereitstellung von Gütern.

- Güterklassenvielfalt: Von Kleinstteilen wie Schrauben, Dichtungen etc. bis zu Sperrgut wie Holzschnittpakete oder Maschinenmotoren, durch smarte Technik und Software kann so gut wie alles vollautomatisch gehandelt werden

- Effiziente und asynchrone Versorgung von verschiedenen internen und externen Abnehmern

- Customization: Erfüllung jeglicher Endkundenwünsche ohne Fehler und Ausfälle

- Einsparung von schwer zugänglichem Fachpersonal

- Erhöhung von Durchsatz und Einlagerkapazität mit Skalierbarkeit im laufenden Betrieb

- Einbindung weiterhin manuell betriebener Bereiche in das gesamte automatisierte Materialflusssystem

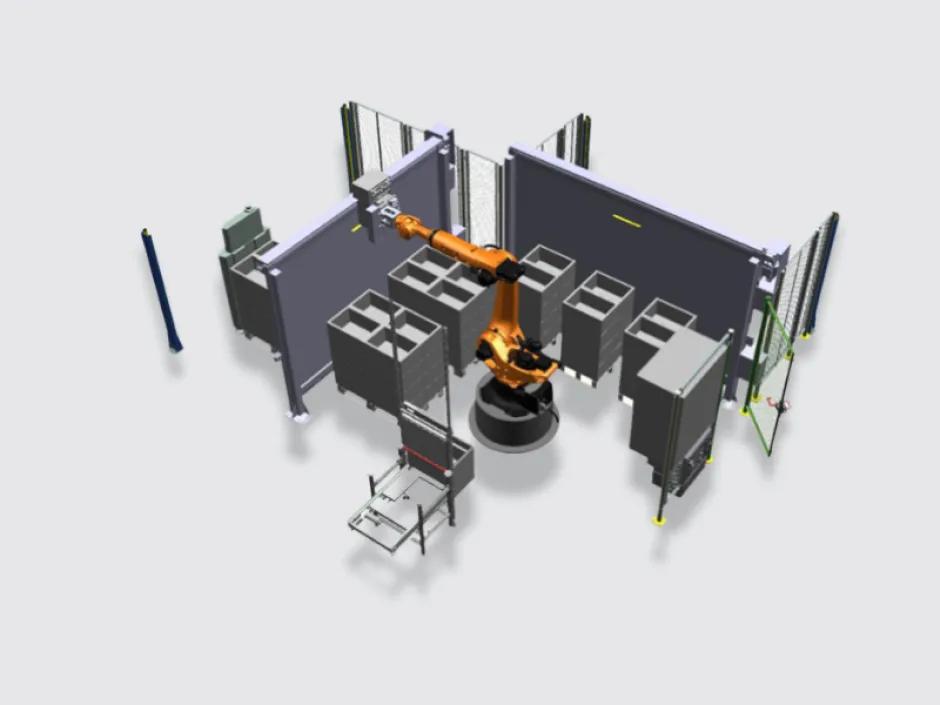

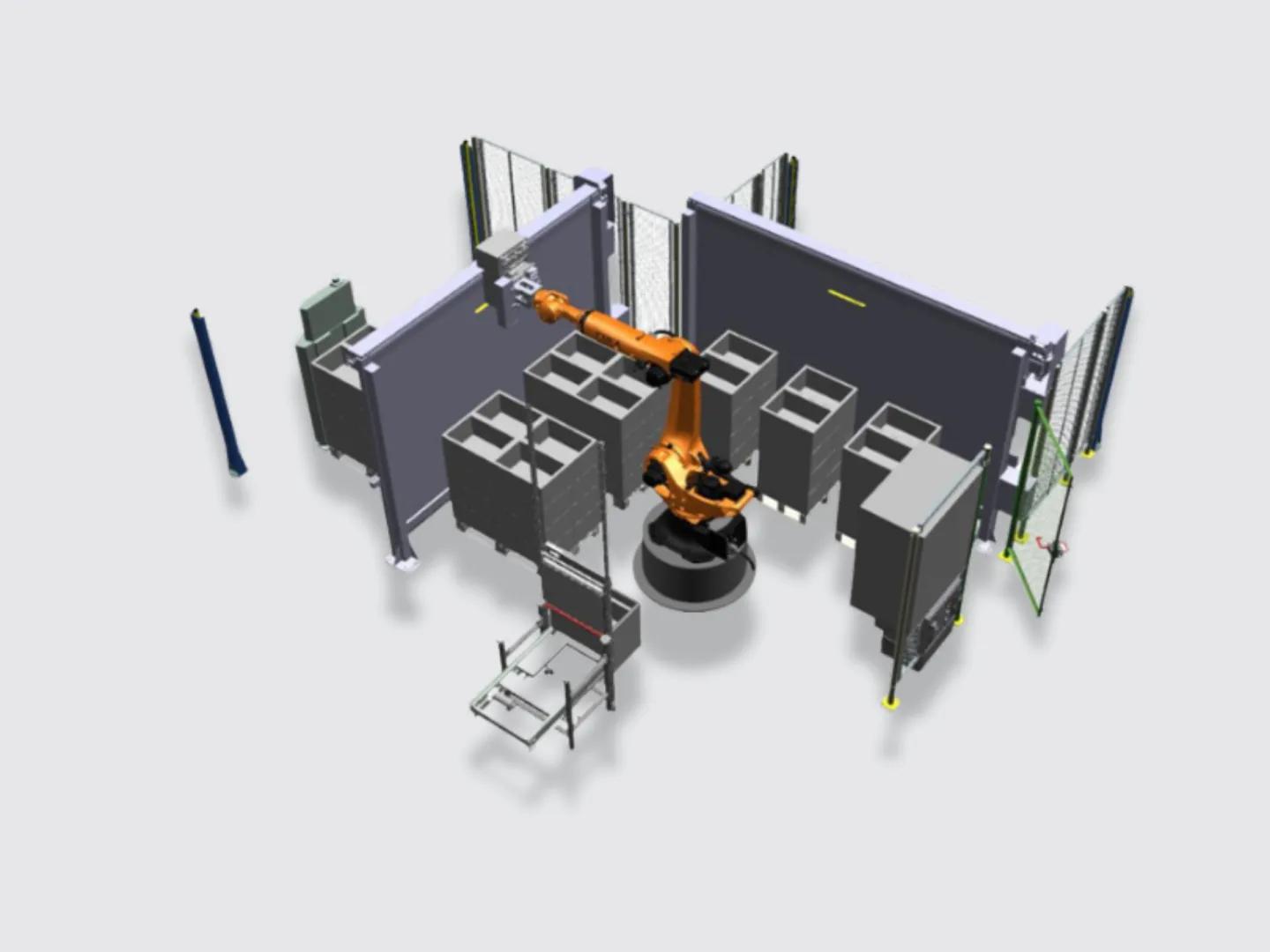

AutoStore-System mit innovativer Roboterzelle für Siemens

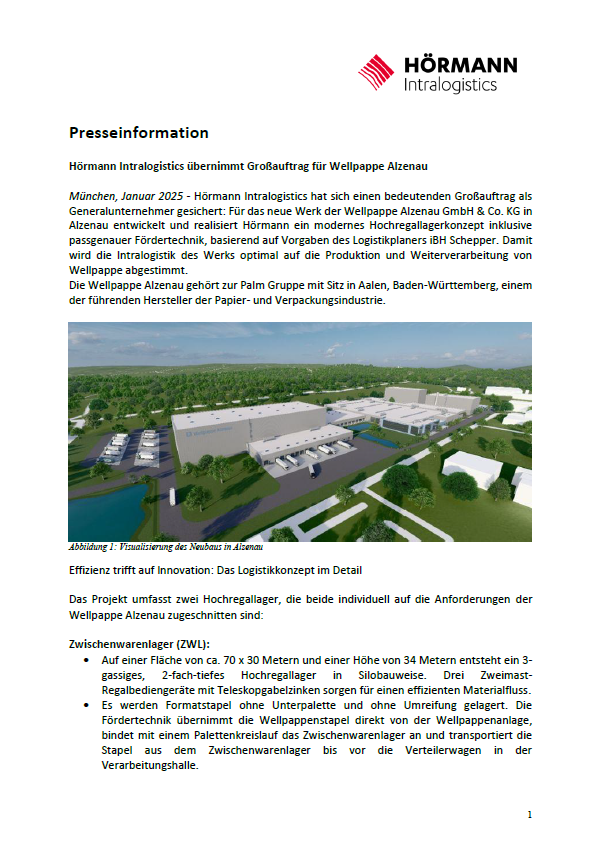

Für die Siemens AG in Rastatt realisieren wir ein AutoStore-Systems mit integrierter Roboterzelle. Diese Kombination ermöglicht erstmals einen vollautomatisierten Wareneingang von Kleinladungsträgern in ein AutoStore-Grid. Das Projekt setzt neue Maßstäbe in der Automatisierung von Intralogistikprozessen und bietet ein durchdachtes Konzept für eine hohe Drehzahl.

Zur vollständigen Automatisierung des Wareneingangs wird eine speziell entwickelte Roboteranlage mit „Bin-in-Bin, Bin-out-Bin“-Technik eingesetzt. Ein Kuka-Roboter, ausgestattet mit einem speziellen Greifer und integrierter Vision-Technik, übernimmt die Ein- und Auslagerung in das in den AutoStore Conveyer Port.

Fakten

| AutoStore System | Roboterzelle |

|---|---|

|

|

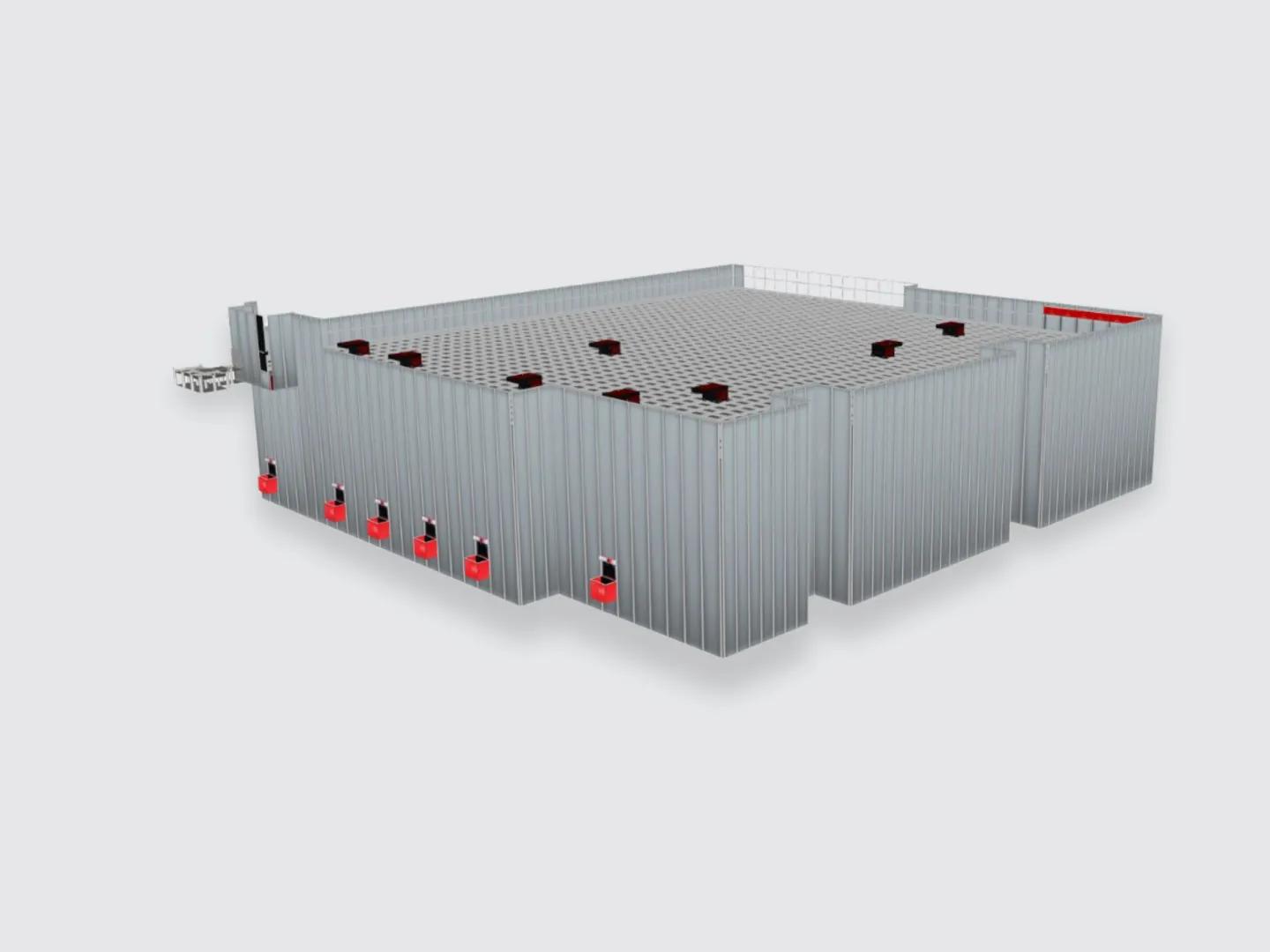

Liebensteiner Kartonagen: Neubau & Retrofit Wellpappe-Hochregallager + Nachrüstung Paletten-FTF System

Für unseren langjährigen Kunden Liebensteiner Kartonagen in Plößberg entstand nach und nach eine beeindruckende Produktions- und Lageranlage für Wellpappe. Mit drei Retrofit- und Neubauphasen zwischen 2012 und 2025 wurden Kapazität und Automatisierungsgrad kontinuierlich gesteigert.

All-in: Vollautomatische Versand- und Produktionsversorgung mit 13-gassigem Hochregallager und fahrerlosen Transportfahrzeugen für Paletten

Fakten

| Palettenlager | FTF Fläche |

|---|---|

|

|

Automatisiertes Kleinteile- und Palettenlager für KraussMaffei

Für das neue Werk von KraussMaffei Technologies in Parsdorf hat HÖRMANN Intralogistics eine umfassende Intralogistiklösung realisiert. Der Auftrag umfasste ein Automatisches Kleinteilelager (AKL) und ein Automatisches Palettenlager (APL) mit Fördertechnikanbindung, Kombi-Kommissionierplätzen, Turmspeichern zur Sequenzbildung sowie der kompletten Automatisierungstechnik. Die Lagerverwaltung erfolgt über SAP/EWM.

Das leistungsfähige System optimiert den Warenein- und -ausgang und unterstützt KraussMaffei bei der wachsenden Nachfrage. Trotz herausfordernder Rahmenbedingungen konnte das Projekt erfolgreich umgesetzt und in Betrieb genommen werden.

Fakten

| AKL | APL |

|---|---|

|

|

Automatisches Hochregallager, Verpackungsstraße und Verladehalle für Holz

HÖRMANN Intralogistics hat für die Mayr-Melnhof Holz Gruppe in Leoben, basierend auf den funktionalen Vorgaben des Logistik-Planers Xvise aus Lauterbach (Österreich), eine wegweisende Intralogistiklösung realisiert, die das Traditionsunternehmen zu einem Vorreiter für die holzverarbeitende Industrie macht. Die Kombination eines automatisierten, dreigassigen Hochregallagers mit innovativer Fördertechnik, komplexer Verpackungsstraße und einer erstmals halb-automatischen LKW-Verladehalle setzt neue Maßstäbe in der Holzlogistik.

Ziele und Herausforderungen des Projekts:

- Effiziente und asynchrone Versorgung von drei Bereichen: Externe Kunden, MMH Standort Geishorn, Brettsperrholzproduktion

- Schmierölfreier Transport des lebendigen Naturproduktes mit Brettlängendifferenzen

- Pakete mit und ohne Kantholz sowie Folierung auf der selben Verpackungslinie

- Weitgehend automatisierte, auslastungsoptimierte LKW-Beladung

Fakten

| Hochregallager | Verpackungsstraße & LKW-Verladehalle |

|---|---|

|

|

Referenzfilm: Intralogistik für die Holzbranche - bei Mayr Melnhof Holz in Leoben | DE

Jetzt Materialfluss analysieren & Erweiterungssempfehlung einholen!

Möchten Sie Ihr automatisches oder teil-automatisches Lager aufs nächste Level heben? Wir schauen uns Ihre Ist- und Soll-Situation an und schlagen herstellerunahängige Erweiterungen oder Neubauten vor. Nehmen Sie gerne unverbindlich Kontakt mit uns auf.

Referenzfilm: Intralogistik für die Holzbranche - bei Mayr Melnhof Holz in Leoben | DE

Messe Stuttgart Halle 1 Stand J47

HÖRMANN Intralogistics @LogiMAT 2025

Liebe Geschäftspartnerinnen und Geschäftspartner,

bald sehen wir uns wieder beim großen jährlichen Branchentreff in Stuttgart von 11.- 13. März 2025 in Stuttgart!

Haben Sie schon den Kalender geblockt und sich einen Plan für Ihren Besuch zurechtgelegt? Schauen Sie gerne bei Hörmann Intralogistics vorbei, in Halle 1, Stand J47.

Wir freuen uns auf persönliche Gespräche zu Projekten, Trends und Demos von Anlagen mit besonders hohem Automatisierungsgrad an unserem Stand in Halle 1, J47.

Fragen Sie gleich Ihr Ticket und einen Termin bei uns an.

Liebe Grüße

Ihr HÖRMANN Intralogistics Team

LogiMAT 2025 Presseportal

Referenzen HRL & integrierte Groß- und Kleinteillager

PM_MMH-HRL, Verpackungsstraße & LKW-Verladehalle

PM_Continental_HRL_DigitaleDisplays

Referenzen Wellpappelager

Referenz Mayr-Melnhof Holz

Automatisches Hochregallager und Verladehalle für Holz

HÖRMANN Intralogistics hat für die Mayr-Melnhof Holz Gruppe in Leoben, basierend auf den funktionalen Vorgaben des Logistik-Planers Xvise aus Lauterbach (Österreich), eine wegweisende Intralogistiklösung realisiert, die das Traditionsunternehmen zu einem Vorreiter für die holzverarbeitende Industrie macht. Die Kombination eines automatisierten, dreigassigen Hochregallagers mit innovativer Fördertechnik, komplexer Verpackungsstraße und einer erstmals halb-automatischen LKW-Verladehalle setzt neue Maßstäbe in der Holzlogistik.

Das Konzept

Automatisches Hochregallager mit maßgeschneiderter Fördertechnik für Mayr-Melnhof Holz in Leoben

Das Hochregallager (HRL) sowie die Logistik- und die Verladehalle wurden auf einem vorhandenen Grundstück neben den bestehenden Produktionshallen des Sägewerks und in direktem Anschluss an das neu errichtete Hochleistungsnachsortier- und Hobelwerk sowie dem neuen Hightech-Brettsperrholzwerk vorgelagert errichtet. Die Fördertechnik transportiert die Holzpakete vom Sortier- und Hobelwerk zum Hochregallager. Im 3-gassigen Hochregallager werden die Holzpakete zwischengelagert, auftragsbezogen entweder zur LKW-Verladung an interne und externe Kunden oder an das Brettsperrholzwerk zur Weiterverarbeitung ausgelagert. Für die LKW-Verladung werden die Schnittholzpakete sequenz- und tourengerecht zusammengestellt, auf Wunsch verpackt und gestapelt. Ein Verteilerwagen transportiert die Schwerlastpakete dann zu der jeweiligen Bereitstellungsbahn neben Trailern in der Verladehalle.

Flexibler und schonender Materialfluss mit innovativer Modulbandfördertechnik

Bei den Ladeeinheiten handelt es sich um gebündelte Schnittholzpakete mit Abmessungen von bis zu 5,2 m Länge, 1,27 m Breite und 1,30 m Höhe, mit einem Gewicht von bis zu 3.200 kg. Um die Pakete sicher und materialschonend auf der Fördertechnik zu transportieren, verwendet HÖRMANN Intralogistics eine innovative Modulband-Fördertechnik aus hochwertigem, schmierölfreiem Kunststoff mit integrierten Transportrollen. Darauf können die Pakete mit und ohne Kanthölzer befördert werden. Bei der Übernahme vom Sortier- und Hobelwerk durchlaufen alle Pakete eine Gewichts- und Konturkontrolle.

Vom Sortier- und Hobelwerk kommend werden die Holzpakete automatisch übernommen, kontrolliert und in die Vorzone des Hochregallagers transportiert. Am Einlagerstich werden Pakete bis 4,2 m / 2,7 t entsprechend ihren Längen mittig zum Regalbediengerät (RBG) positioniert, vom RBG übernommen in 3-fach-tiefe Regalstellplätze überführt.

Auftragsbezogene Sequenzbildung und Portalroboterstation für 3er- und 4er-Paketstapel

Die Holzpakete werden dann sequenz- und tourengenau ausgelagert. Bei diesem Prozessschritt bestehen noch weitere Sortiermöglichkeiten direkt auf der Fördertechnik. Zum größten Teil werden die Pakete auf Kundenwunsch vollautomatisch foliert, von einem Roboter mit Kanthölzern unterlegt und umreift. Nach der automatischen Etikettierung erfolgt die Stapelung der Pakete.

Dies geschieht in der Hallenvorzone, in welcher bis zu vier Pakete von einem Portalstapler zu einem Hub für die LKW-Verladung zusammengestellt werden können. Zwei Pakete nebeneinander und zwei Pakete übereinander bilden diesen Hub.

In der Nachzone des Hochregallagers sind zudem in jeder Regalgasse Auslagerstiche berücksichtigt worden. Hier werden Schnittholz-Pakete ausgelagert und über einen Verteilerwagen dem Brettsperrholz-Werk zugeführt.

Intelligente Intralogistik-Strategien mit dem Warehouse Management System HiLIS

Die Lagerverwaltung, Anlagensteuerung und Anlagenvisualisierung erfolgt mit dem bewährten HÖRMANN Intralogistics Warehouse Management System HiLIS, das mit dem Kundensystem über eine Schnittstelle kommuniziert. Mit 24/7 Betriebszeiten erhält HiLIS über eine Schnittstelle vom bauseitigen HOST kontinuierlich Aus- und Einlagerungsaufträge für die zu verladenden Artikel.

Ziele und Herausforderungen des Projekts:

- Effiziente und asynchrone Versorgung von drei Bereichen: Externe Kunden, MMH Standort Geishorn, Brettsperrholzproduktion

- Schmierölfreier Transport des lebendigen Naturproduktes mit Brettlängendifferenzen

- Pakete mit und ohne Kantholz sowie Folierung auf der selben Verpackungslinie

- Weitgehend automatisierte, auslastungsoptimierte LKW-Beladung

Fakten & Kennzahlen

| Hochregallager | Verpackungsstraße & LKW-Verladehalle |

|---|---|

|

|

„Das All-in-One-Konzept von HÖRMANN Intralogistics hat es uns ermöglicht, unsere Logistikprozesse zu revolutionieren. Die konzipierte Softwaresteuerung, Sensorik, innovative Fördertechnik und nahtlose Integration in unsere bestehenden Abläufe steigern unsere Effizienz und Wettbewerbsfähigkeit. Wir sind begeistert von den Möglichkeiten, die diese neue Anlage bietet.“

Stefan Hierzenberger

Leiter Konzernlogistik, MMH

Über MMH & Hörmann Intralogistics

Über MMH

Die Mayr-Melnhof Holz Holding AG mit Hauptsitz in Leoben wurde 1850 gegründet und ist eines der führenden europäischen Unternehmen in den Bereichen Schnittholz und Holzweiterverarbeitung. An neun Standorten sind rund 1.630 Mitarbeiterinnen und Mitarbeiter beschäftigt. Als Motor der Holzindustrie, Marktführer im Segment Brettschichtholz sowie treibende Kraft im Vormarsch in der Herstellung von Brettsperrholz, dem Zukunftsbau- und -werkstoff, setzt das Traditionsunternehmen auf fortschrittliche effiziente Anlagenlösungen beim Ausbau und bei der Modernisierung seiner Werke.

Über Hörmann Intralogistics

Die Mayr-Melnhof Holz Holding AG mit Hauptsitz in Leoben wurde 1850 gegründet und ist eines der führenden europäischen Unternehmen in den Bereichen Schnittholz und Holzweiterverarbeitung. An neun Standorten sind rund 1.630 Mitarbeiterinnen und Mitarbeiter beschäftigt. Als Motor der Holzindustrie, Marktführer im Segment Brettschichtholz sowie treibende Kraft im Vormarsch in der Herstellung von Brettsperrholz, dem Zukunftsbau- und -werkstoff, setzt das Traditionsunternehmen auf fortschrittliche effiziente Anlagenlösungen beim Ausbau und bei der Modernisierung seiner Werke.

Referenzfilm

Der Holzlogistik-Movie: Intralogistik für die Holzbranche - bei Mayr Melnhof Holz in Leoben

Intralogistik für die Holzbranche - bei Mayr Melnhof Holz in Leoben

Kontaktieren Sie uns

Finden Sie sich in der Story von MMH mit Herausforderungen und möglichen Lösungen für Ihren eigenen Betrieb wieder? Nehmen Sie gerne unverbindlich mit unseren Projektierungsexperten Kontakt auf. Wir geben Ihnen eine Einschätzung zu Ihrem aktuellen und optimierten Materialfluss, Automatisierungsmöglichkeiten und einen ersten Richtpreis.